当下中国最热门的行业,莫过于人形机器人、具身智能、芯片和新能源等领域。然而,这些前沿技术都离不开一个关键的基础设备——传感器。早在上世纪,日本就将传感器列为十大科技之首,其工商界更是断言:“谁掌握了传感器,谁就掌握了新时代。”遗憾的是,长期以来,我国高端传感器市场一直被欧美日韩企业垄断,国产厂商难以突破技术壁垒。

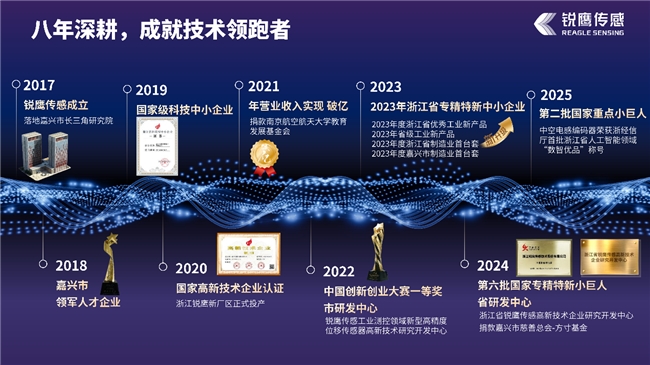

近年来,随着国产传感器技术的快速发展和市场份额的持续扩大,这一局面正在被改写。以锐鹰传感为代表的一批专注技术深耕与场景化应用的国产企业,正强势崛起,逐步打破国外垄断,成为市场中的重要力量。

一、技术破壁:坚持自主创新实现国产化跨越

2017年,控制器圈内已颇有影响力的产品研发工程师的刘伟,带领5人团队来到嘉兴,创立了锐鹰传感,开启了一场从“0到1”的技术突围之路。

彼时,中国传感器市场90%以上的光电、磁电传感高端产品依赖进口,国产传感器在精度、稳定性、寿命等方面均与国际品牌差距显著,核心芯片更面临被国外“卡脖子”的风险。这坚定了刘伟打造完全国产化传感产品的决心。

创业初期,刘伟带领团队集中力量攻关核心技术,整个团队都在实验室与客户现场之间往返奔波。凭借持续创新,锐鹰传感于2018年以 “新型高精度位移传感器在工业测控领域的产业化应用”项目,获评“创新嘉兴·精英引领计划”创业人才B类项目,获得了政府关键资金支持,保障了企业运转。

得益于此,锐鹰得以专注技术攻坚,成功在角秒级光电技术、位置控制核心算法等方面取得关键突破。其产品真正做到不依赖于进口的芯片,用国产的芯片和方案就能生产,做到完全国产化,从真正意义上解决了“卡脖子”问题。 2020年,全球芯片供应链危机爆发,依赖进口传感器的企业陷入困境,而锐鹰凭借自主可控的供应链,订单量激增4倍。

二、研发引领:高投入研发实现技术持续突破

作为创新型科技企业,锐鹰传感将研发视为生命线。公司年均研发投入超过营收的15%,研发人员占比达30%以上,这两项指标均居行业领先水平。凭借此基础,锐鹰传感成为国内唯一同时掌握光电、磁电、感应式高精度角位移传感技术的企业。

为持续突破技术瓶颈,锐鹰构建了嘉兴、杭州双研发中心,形成“双核引擎驱动”的研发创新力。如线激光3D轮廓传感、结构光3D轮廓传感、激光同轴位移检测等前沿技术领域不断取得突破。在短短三年内,公司实现了从省级“专精特新”到国家专精特新“小巨人”,再到国家级重点“小巨人”的连续跃升,彰显了其强大的技术创新与产业化能力。

如今,锐鹰传感的产品已广泛应用于工业自动化、具身机器人、精密机床、新能源等领域,成功进入多家世界500强供应链体系,其编码器产品国内市场份额更突破30%。

三、智造升级:零缺陷、零延迟、零库存

在技术研发之外,锐鹰传感对产品品质把控尤为严格。在智造工厂,锐鹰传感采用全制程数据化管理模式,建立了完善的质量追溯与过程管控机制,确保产品品质的稳定可靠。

为满足高精度传感器生产要求,锐鹰传感特别打造了国内首个拥有万级净度的全自动编码器生产车间,通过对温湿度与洁净度的精准控制,为编码器等精密器件提供了理想的生产环境。

另外,锐鹰传感在“自动化+标准化”的战略指引下,对关键生产工序进行了系统性改造,实现了各环节的高效协同与无缝衔接。同时,锐鹰传感自动化产线的柔性化设计,使其能够快速适应不同产品型号、规格的生产需求,有效提升了锐鹰产品的一致性,大幅降低不良率。

特别值得一提的是,锐鹰传感通过技术攻关,实现了光调工序的自动化作业,并借助视觉算法精准完成码盘基圆同心自动调整。这一技术的系统性应用,有效提升了生产精度与产品一致性,为整个生产流程的高效运行提供了有力保障。

得益于智能制造体系的持续完善,截至目前,锐鹰传感的年产能已突破600万台,在满足市场需求的同时获得了显著的规模效益。目前,锐鹰正稳步迈向“零缺陷、零延迟、零库存”的智能制造目标。

结语

从一家初创企业到国产传感器领域的“小巨人”,锐鹰传感的崛起,不仅是中国制造业自主创新的生动展现,更彰显了国产企业在高端技术领域的突破实力。以锐鹰传感为代表的细分领域"“小巨人”,正在构建中国智造的坚实底层技术生态。

未来,随着智能制造、机器人、新能源等行业的蓬勃发展,锐鹰传感有望在全球传感器市场占据更重要地位,真正实现其 “致力传感技术,推进工业文明——精准传感解决方案专家”的愿景使命。

(免责声明:本文为本网站出于传播商业信息之目的进行转载发布,不代表本网站的观点及立场。本文所涉文、图、音视频等资料之一切权力和法律责任归材料提供方所有和承担。本网站对此咨询文字、图片等所有信息的真实性不作任何保证或承诺,亦不构成任何购买、投资等建议,据此操作者风险自担。)

评论