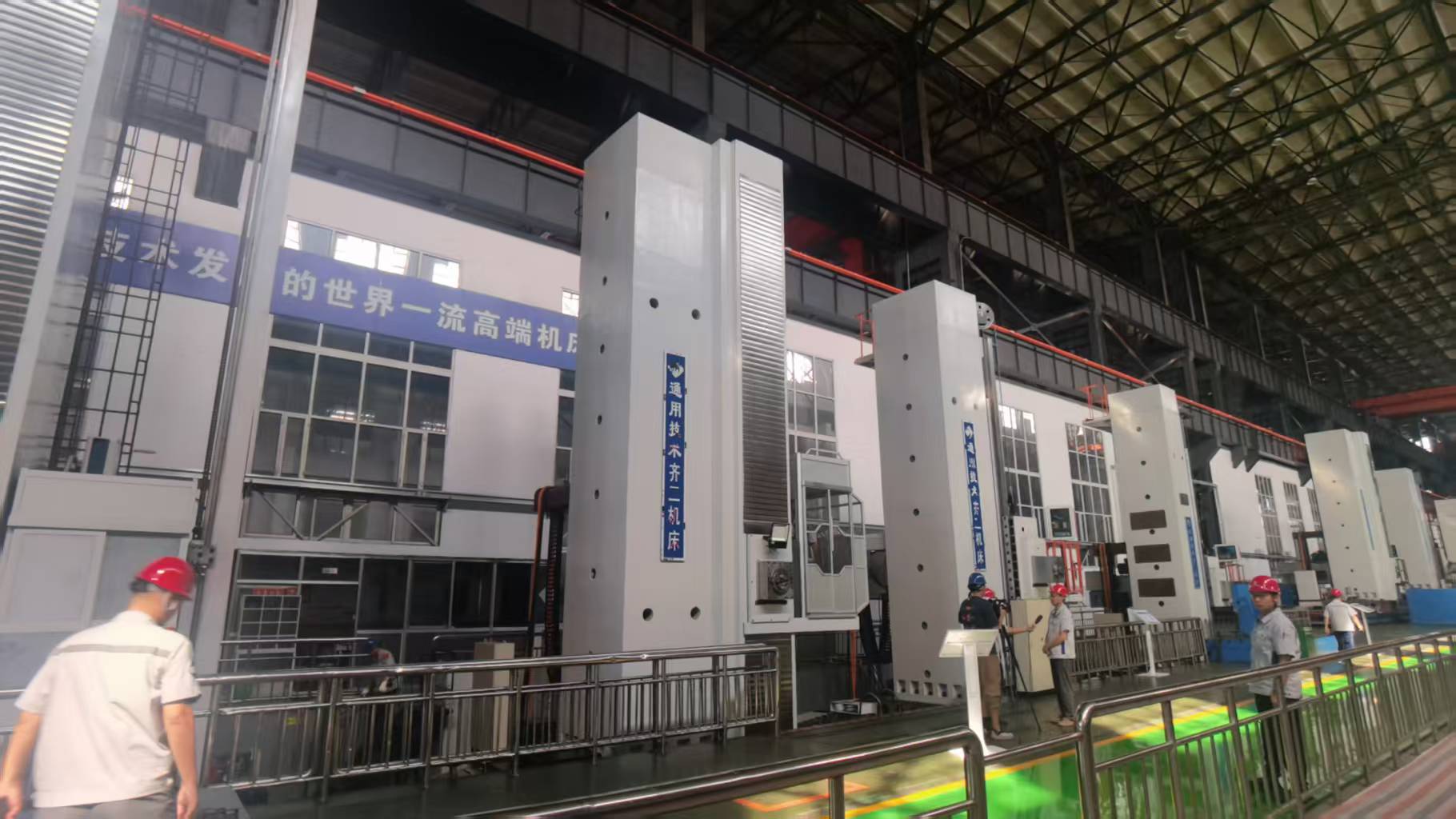

0.005毫米在人们眼中可能微不足道,但在我国机床行业中,为了将机床极限加工精度再提高0.005毫米,企业研发人员用了整整3年时间。8月22日,TK系列第五代落地铣镗床在通用技术齐二机床成功问世,极限加工精度由过去的0.012毫米提升到0.007毫米,可实现重型金属切削生产线无人化操作,在技术成熟度、可靠性、智能化等多个领域均处于行业领先地位。

通用技术齐二机床作为国内最早从事落地铣镗床研发的企业,1973年研制出我国第一台重型落地铣镗床。50余年来,企业不断加大对核心技术的研发投入,积极推动现有技术的跨界融合,通过“最小可行产品(MVP)+迭代优化”的模式,进一步完善产品性能和功能,提升用户体验感。

第五代落地铣镗床具有“高质量+高精度+高效率+高智能”的特点,体现了齐二机床在多个方面的技术创新。与上一代机床相比,新机床进行了系统性的优化设计,在主轴转速、数控精度、各轴进给速度及加工效率等方面提升15%~25%,并增加了热补偿功能,有效减少了热变形对机床精度的影响。

“我们在第五代落地铣镗床中添加了可靠性测试系统,用以评价设备当前健康状况,节省了过去整体拆装查找损坏部件的时间,提升了后期产品维护保养效率。”齐二机床铣镗团队负责人程志告诉记者,在机床智能化方面,新机床还应用了自适应加工、智能动态控制及智能负载控制等先进技术,实现机床运动轴的最优动态响应,缩短了加工时间,延长了刀具使用寿命,提升了设备产能。几年来,通过这些改进使新机床静刚度、切削刚度及加工效率等关键性能指标不断优化,最大提升幅度超过30%。

展望未来,通用技术齐二机床总经理吴春宇信心满怀地说:“我们以第五代产品成功研制为新起点,继续深耕高端数控机床核心技术,勇闯智能制造‘无人区’,努力推出更多引领行业发展、满足国家需求的‘大国重器’。”

来源:龙头新闻·黑龙江日报

评论