文 | 白杨

在黑龙江省齐齐哈尔市富拉尔基区的中国一重锻造车间内,火红的钢锭在万吨水压机的锻压下迸发出灼目的火花……

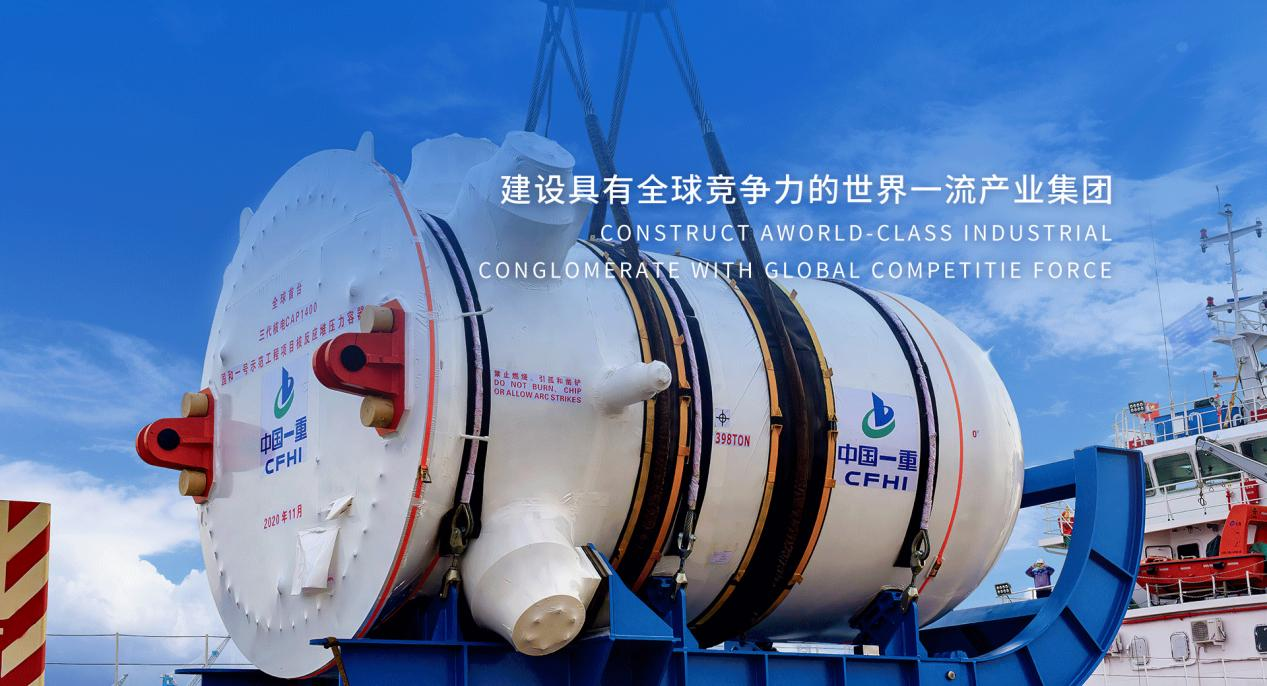

这里是总书记赞誉过的“中国制造业第一重地”,诞生过中国装备制造业的数百项第一,也是中国核电自主化进程中一场“极限突围”的起点。

百万千瓦级核电机组常规岛整锻低压转子是最引人瞩目的产品之一。从依赖进口到全球领先,中国一重多年来攻克了超大钢锭冶炼、晶粒细化、材料均匀性控制等世界级难题,将百万千瓦级核电转子锻件价格降低75%,国产化率从0提升至100%。这根转子的诞生,不仅打破了国外技术垄断,更成为保障国家能源安全、推动高端装备产业链升级的“国之重器”。

攻坚:突破技术壁垒

在核电站中,常规岛整锻低压转子是核心部件,负责将核能产生的热能转化为机械能,再驱动发电机产生电能。其性能直接关系到整个核电系统的安全与效率。

这种转子材质为30Cr2Ni4MoV特种钢,是世界上已知锻件截面最大、毛坯最大、技术要求最高的产品。它需要满足在每分钟1500转的高速运转条件下,承受高温、高压和巨大离心力的极端工况。其加工精度要求极为苛刻,公差仅0.015毫米,相当于一根头发丝直径的1/5。对于重达百吨的庞然大物而言,这样的精度要求堪称奇迹。

核电转子作为核电机组的“心脏”,需承受高温、高压及复杂应力,其制造工艺堪称热加工领域的巅峰。当时,全球仅少数国家掌握其制造技术,单根进口价高达8000万元至1亿元,且供货周期长、技术封锁严密。

为彻底摆脱受制于人的局面,2009年,中国一重主动承担起整锻低压转子自主研制的重任,立志用国产锻件撑起中国核电的脊梁。为此,中国一重组建了多专业协同的专项攻关团队,依托已有的电站锻件技术基础和生产经验,与国内科研院所联合开展工艺基础研究。

超大钢锭的纯净度控制、锻造过程中晶粒细化难题、20多米长工件的精密加工、精度误差需控制在毫米级、材料均匀性控制……技术团队面临着一系列世界级挑战。

“为了把控材料均匀性,科研团队甚至不惜剖开价值数千万的锻件,用显微镜逐层分析金相组织,反复调整冶炼、锻造参数。”中国一重集团科技与数字化部部长郑新毅回忆道。

2010年12月,中国一重承制的红沿河核电站1号机组核反应堆压力容器完工发运,标志着我国百万千瓦级核岛主设备首次实现完全国产化。在研制过程中,一重人进行了大量试验和工艺评定,先后攻克了大型厚壁锻件压实、淬透、细化晶粒及均质性、一体化接管段成形锻造、马鞍形接管段焊接、中子通量管孔加工等技术难关,创造了我国核电装备制造史上的多项第一。

2012年8月,中国机械工业联合会在中国第一重型机械集团公司组织召开中国一重核电常规岛整锻低压转子锻件新产品鉴定会。由12位专家组成的鉴定委员会听取了课题汇报,考察了制造现场,经过充分质询讨论,认为:中国一重研制的核电常规岛超大整锻低压转子是当时世界上钢锭最大(600吨)、锻件毛坯最重(323吨)、截面尺寸最大(φ2.79米×11.43米)、技术要求最高的实心锻件,是代表热加工综合技术最高水平的产品,锻件表面和中心等各部的性能均匀,强韧性优,满足合同要求,产品性能指标和主要核心技术居国际领先水平,生产装备、质保体系都能满足核电设备批量生产的要求,一致同意通过新产品鉴定。

在中国一重突破技术壁垒的过程中,工匠精神发挥了重要作用。刘伯鸣团队是中国一重152个6类创新工作室唯一从事锻造工序的重要攻坚团队。

该团队立项课题百余项,为公司节约成本近亿元,先后创造53种锻造方法,开发41项锻造技术,攻克核电、石化装备锻造难关103项,填补国内行业空白50多项。

攀登:从突破到批量生产

“没有百万千瓦整锻低压转子,以及一重做锻件的大型产能提升,就不会有中国核电的大发展。”中国一重核电石化副总经理孟祥东回忆道,当更多“卡脖子”清单转化为“攻坚榜单”,当“突围精神”融入中国制造的血液,这些“破壁者”的新征程,正在重塑中国高端装备的全球坐标。

2019年7月8日,经黑龙江省机械工程学会鉴定委员会认定,由中国一重研制的“海阳4号1000兆瓦级核电机组常规岛整锻低压转子国产化成套锻件”产品具有自主知识产权。历经苦心钻研,中国一重进一步巩固国产化成果,尤其在热加工工艺技术上取得了重大突破。

在福建福清核电站的常规岛内,一根长约16米的银色转子正在飞速旋转。这个被称为“华龙之心”的庞然大物,每小时可输出百万度电能,足够一座中型城市用电需求。它的诞生,标志着中国核电装备彻底摆脱了“分段焊接”的旧时代,迈入整体锻造的新纪元。

技术的突破,迅速转化为产业话语权。

技术突破带来的不仅是性能飞跃,并且一步步延伸至民用领域。如今,这项“硬核”技术已走进全国40余座核电站。华龙一号福清机组年发电超100亿度,国产转子实现安全高效运行;国和一号荣成项目年供电量满足千万级人口需求。

2025年5月7日,中国一重与哈电汽轮机举行了批量化百万千瓦等级核电机组常规岛整锻低压转子签约仪式。这次签约的转子锻件将应用于哈电汽轮机承建的第三代核电机组。

这意味着中国一重成功实现了从“突破”到“成熟”再到“批量供应”的跨越,进一步夯实了我国核电装备“自主可控、安全可靠”的产业链基础。

重器之光照亮制造强国路

国产转子的横空出世,激活了中国核电产业链的“一池春水”。其深远的影响在于定价权重塑,一组数据印证着这场变革的深度:转子单根进口价高达8000万元至1亿元,国产化后价格节省75%;国际市场标价20万美元/吨的高端石化容器,如今“一重制造”仅需7万元/吨……曾经被外企把持的“技术黑箱”,正转化为中国高端装备的“标准高地”。

社会效益同样可圈可点。“装备强国的意义,不仅在于技术突破,更在于用创新成果造福人类。”郑新毅表示。在印尼青山工业园,中国技术助力当地镍矿资源绿色开发,创造大量就业岗位。

“一根转子”凿穿的不仅是技术壁垒,更是中国制造的心理屏障。从被迫接受“天价勒索”到制定国际标准,从依赖进口图纸到输出中国方案,这条突围之路印证着“核心技术自主化”的深刻内涵。

正如党的二十大报告所指出的:“坚持创新在我国现代化建设全局中的核心地位。”当中国一重的万吨水压机落下锻击,锻打的是钢铁的筋骨,更是一个制造强国自主创新的决心。这根转动的钢轴,正以雷霆万钧之力,推动着中国装备制造业迈向更广阔的天地。

(注:文中部分数据与结论来自企业披露及公开资料;涉及认证称号、价格与应用范围等信息,以最新官方发布为准。)

评论