现在全国上下都在如火如荼的建设“智能矿山”,但对于大多数的人来说,“智能矿山”却还只是他们脑海中的一个新型词汇、一个国家趋势,并没有做到对其有深入的了解。

今天《矿业汇》小编整理了一些目前国内外关于智能矿山的建设情况,并以力拓皮尔巴拉铁矿、建龙重工思山岭铁矿为例,进行了较为详细的介绍,希望对于业内人士真正了解和掌握智能矿山基本情况提供一些参考、帮助。

中国智能矿山现状

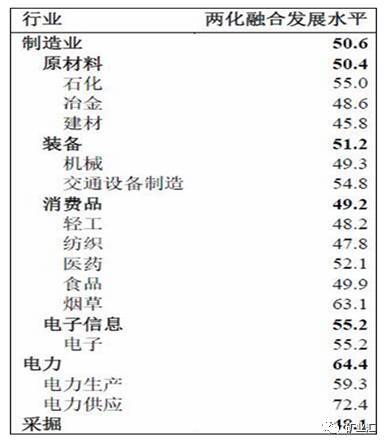

下图为2016年重点行业两化融合发展水平。整体来看,国内采掘和冶金行业两化融合(工业化和信息化)水平偏低,远远落后于国内其他行业。

目前,我国智能化发展存在的主要问题是:

1、国内采矿装备的技术水平相对落后,尤其是其自动化及信息化水平尚不能满足智能开采要求;

2、缺少具有自主知识产权的井下综合通信、定位导航等实现智能开采的支撑技术与软件平台;

3、相关技术研究力量分散,未能形成强大的研发团队。

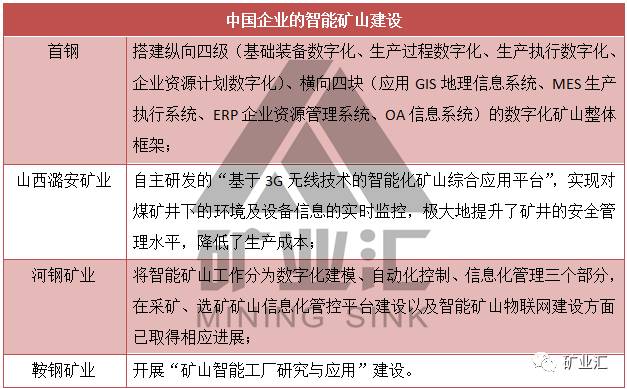

智能矿山的推广

我国的矿山六大系统等信息化建设,多数已建成了井下光纤主干通信网络,视频监测、环境监测、自动化控制已在部分大中型矿山应用——以进口设备为主的遥控铲运机、设备定位系统和井下地压灾害监控系统、先进的矿业软件,如国外的DataMine、Surpac和国内的Dimine、3Dmine等。

国家支持

随着国家不断重视和扶持,国内部分大中型矿山企业数字化设计工具普及率、关键工艺流程数控化率已经得到一定程度的提高,智能化水平也在不断提升。

国家立项开展了多项与智能化采矿相关的重点或专项科技攻关项目,如“数字化采矿关键技术与软件开发”、“地下无人采矿设备高精度定位技术和智能化无人操纵铲运机的模型技术研究”、“井下(无人工作面)采矿遥控关键技术与装备的开发”、“千米深井地压与高温灾害监控技术与装备”等项目,为进一步全面开展智能矿山建设,奠定了良好基础。

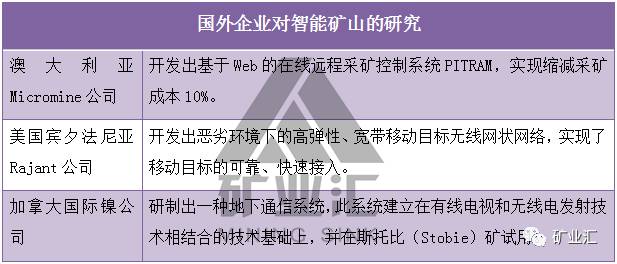

国外领先中国?

西方发达国家从上世纪90年代就开始研究智能开采技术,尤其是芬兰、加拿大、瑞典等国家,为取得在采矿工业中的竞争优势,曾先后制定了“智能化矿山”和“无人化矿山”的发展规划,中国从起步上比国外差了一大截!

芬兰——IM和IMI计划

芬兰提出了智能矿山技术研究计划(IM)——从1992年至1997年历时5年,通过对资源和生产的实时管理、设备自动化和生产维护自动化三个领域的研究,初步建立智能矿山技术体系,提高露天矿和地下矿的生产效率和经济效益。

1997年后,芬兰在此基础上进一步提出了智能矿山实施研发技术计划(IMI),历时3年,通过实施先进技术技术,开发出机械装备与系统,并在奥托昆普公司凯米地下矿进行了开发试验。

加拿大——MAP五年计划

加拿大已经完成论证并开始实施采矿自动化项目(MAP)五年计划——基于国际镍公司研发的地下高频宽带通信系统,研发遥控操作、自主操作和自调整系统等核心技术。

这使加拿大在采矿自动化技术方面处于国际领先地位,保持了采矿工业的竞争优势,并形成了新的支柱技术产业。

加拿大还制定出一项拟在2050年实现的远景规划,即在加拿大北部边远地区建设一个无人化矿山,通过卫星操控矿山的所有设备,实现机械破碎和自动采矿。

近10年来,瑞典的山特维克公司、阿特拉斯科普柯公司等国际著名的采矿设备公司均在大力发展智能采矿装备及相关技术。他们不仅开发的大量采矿设备具有很好的自动化或智能化功能,而且开发了多种智能矿山的技术与装备系统,如AotoMine系统、OptiMine系统和MineLan系统。利用这些技术,他们正逐步由原来单一的设备供应商向技术解决方案供应商转变。

以上为中外智能矿山建设的基本情况,接下来我们将以皮尔巴拉铁矿和思山岭铁矿为例,看一看中国和国际一流之间的差距究竟在哪里。

力拓——皮尔巴拉铁矿

早在2008年,力拓集团就启动了“未来矿山”计划,部署了围绕计算机控制中心展开的无人驾驶卡车、无人驾驶火车、自动钻机、自动挖掘机和推土机……

无人驾驶卡车

目前,力拓集团在4个矿山中,启用来自日本小松公司的73辆无人驾驶卡车——通过精确的GPS导航系统,卡车能自动找到方向,并利用激光传感器和雷达来发现障碍物。如果遇到故障,控制中心监测到后和现场工作人员联系,共同解决问题。

从这4个试水无人驾驶卡车的矿山开始,力拓集团的计划是将旗下所有的矿山推行自动化。据了解,这大约能降低15%的成本。

比起在公共交通的道路上,无人驾驶在矿区的应用似乎要来得更为简单--矿区的道路环境都被严格管制,对道路情况的把握度要高一些。比起人工驾驶,自动驾驶的卡车提高了安全性,同时还免去了人工轮班、上厕所等耗时的环节,连续工作24小时。

无人驾驶火车

无人驾驶火车是其中重要的一环,比起卡车,火车在铁矿石运输过程中扮演着更为关键的角色。

在皮尔巴拉地区,力拓集团拥有15座矿山,连接它们之间的是1700公里的铁路、11000多节火车厢。为了开发智能火车系统,力拓集团斥资5.18亿美元,引进全新的信号系统、通讯系统、辅助驾驶技术等。

火车自动化升级的优势也很显著——在不加列车数量的情况下,它避免员工倒夜班造成的延误,提升火车运输业务的效率和安全性。另一种预测是,火车的维修费也将随着智能化的升级而降低。

一旦力拓集团的无人驾驶火车投入使用,这将成为全球首个全面自动化、长距离载重火车运输系统。据悉,无人驾驶火车将在2017年进行大范围测试,最快有望在2018年投入使用。

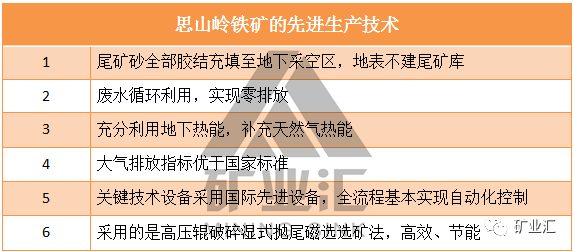

建龙重工——思山岭铁矿

科技部“国家重点研发计划——深地矿产资源开采理论与技术研究项目”,国家安监总局“超大规模、超深竖井攻关研究课题”5个依托矿山之一,国内探明登记的最大单体铁矿,被中国地质学会评为2010年“十大地质找矿成果”之一……这些亮丽标签都属于一个铁矿——思山岭铁矿。

行业精品

思山岭铁矿是由中国恩菲设计院承担全部设计任务,由中国工程院于润沧院士担任技术总监的中国最先进铁矿项目之一。其项目总规模采选能力3000万吨/年,分两期建设,一期设计采选矿量1500万吨,年产531万吨铁精粉。

在采矿方法上,思山岭铁矿项目选用大直径空场嗣后全尾砂胶结充填采矿法。该项目采用的大直径深孔采矿技术,最大孔深达55米,掘进、凿岩、出矿、运输、提升完全实现自动化,人均劳效可达到25000—30000吨/人·年,居于世界先进行列。

“巨无霸”的聚集地

思山岭铁矿项目规模超大,矿石处理量大,与之相匹配的许多设备的规格和型号都是目前全球应用中的较大级别。

该矿选用的21吨大型电动和柴油铲运机、高风压潜孔钻机、中深孔液压凿岩台车及电动液压掘进台车等设备,均代表了目前世界采矿设备的先进水平。其中,21吨的铲运机为世界最先进的大斗容电动铲运机或柴油铲运机。

凿岩设备采用Simba364或Aries403潜孔钻机,在凿岩巷道内向下打扇形孔,自动更换钻杆、自动运行凿岩作业;

井下矿石运输采用30吨架线式电机车牵引13辆底侧卸矿车,每列车有效装载量为263.5吨,单列车长度为总长约86米,10列列车同时运行。

电机车、矿车均为目前国内运载量最大的地下运输设备,电机车拟采用无人驾驶系统,遥控装矿、自动控制运输和卸载,实现运输环节现场无人操作生产,确保运输安全,提高地下运输的自动化水平。

--------------------------------------------

注:本文内容来源于IT之家、中国矿业网、中国矿业报,矿业汇整理编辑,转载请注明来源矿业汇!合作、咨询等相关事宜请加微信eyedongdong。

评论