张琪 /文 摄影

这是一种令人愉快的巧合:在应邀到伟创力公司珠海工业园参观的那天之前,笔者刚刚读过经合组织发布的《生产力的未来》(2015)报告。

“进入21世纪以来,全球生产力增长出现放缓,但效率领先企业却保持了强劲的逆势增长,一般高效率企业和其他企业与它们之间的差距日渐扩大。在制造业领域,那些处于科技前沿企业在这期间实现了生产效率3.5%的年平均增长,一般企业则只有0.5%。在服务业,差距则更加明显。

……

“这些全球前沿企业的相对强势可能反映了其‘创新’能力,通过全球价值链(GVCs)将技术、组织和人力资本在生产过程中进行优化整合,并利用数字化力量来迅速扩散和复制最新创意。”

置身于俨然一座小镇般、拥有大约5万雇员的伟创力工业园,目睹那些效率高得惊人的电子产品流水线,报告中这些结论性字句不止一次在头脑中闪过。

伟创力近年来的战略转型至少在媒体的文字中,常被归为成本压力增大和劳动力供给短缺下无奈的求生之举,但对照经合组织报告,这次参观的所见所闻让笔者对伟创力这家巨型企业的生存方式及发展模式有了新的理解。

工厂的内核:车间还是实验室?

一整天的行程,绝大部分时间被用来参观散落于工业园各处的研发实验室和技术中心,而不是阵容豪华的组装生产线。这些实验室和研究中心外表看上去朴实无比,没有高科技的金属质感,你甚至很难通过表面把它们与周围的普通车间区分开来。只有严格到家的进门安检,和走廊两边窗户内测被拉得紧紧、让人无从窥视的窗帘,让人好奇在那些安静的房间里,究竟在制作者怎样的高机密产品。

被称为BU-X的部门是伟创力全球7个产品创新中心中的一个,在一座不起眼的五层建筑,它只占了一层。但它完全就是一个独立的微型工厂。BU-X负责为客户开发和测试全新产品概念,这些概念来自从医疗到可穿戴设备以及物联网的各个领域,由于超前于市场,所以必须处于绝对保密。相对于传统新产品工业化流程,BU-X需要走完从工程、生产和供应链设计,到原型制作、功能分析和测试,再到制造和交付的全过程。

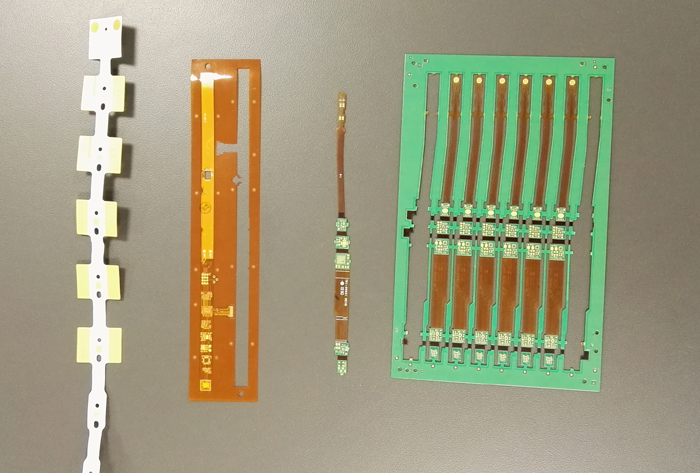

BU-X用于概念产品开发的尖端技术,则来自于技术研发部门。例如,在Multek互联技术中心(ITC,Interconnect Technology Center),研究人员正投入大量精力开发新型印刷电路板(PCB),包括主要用于可穿戴设备的软性电路板。这个中心拥有博士学位者有5位。主要应用于智能手机产品的任意层互联电路板技术,伟创力已可做到18层,领先于全球同业。

“在以往,把电路板嵌入进产品后你基本不用去管它了。它不会被时常移动、拉伸或弯折。但在可穿戴设备中,这些都是前提。不仅如此,由于是穿戴在身上的产品,你就必须去研究人的身体、皮肤、使用场景、体验等和人有关的一切。这些都带来与以往不同的挑战。”Multek首席技术官Joan K. Vrtis博士向参观者解释道。

更多实验室和多研发投入还不是全部。“就工厂而言,对产品生命周期的更早介入意味着重新对车间进行布局。在传统工厂分散开独立管理的机械、铸模和包装等车间,可能需要被放到一处。比如,要对可穿戴产品进行不间断研究和修正,表面组装技术(SMT)和机械区就要合并在一个非常清洁的环境中,因为它的组装工序非常复杂。”伟创力消费技术组(CTG)产品工业化副总裁David Johnson介绍说。

在伟创力,先进制造中心(AEG)的主要职责就是提供技术研发服务及自动化解决方案,同时也会在投产前,帮助生产部和客户根据生产线情况优化产品设计,或根据客户需求提供定制化生产流程。比如将目前最先进的堆叠装配技术(PoP,Package on Package)——在非常小的空间内实现组件高度集成——应用于可穿戴设备的组装线。

(相对于传统电子产品,可穿戴设备对电路板和芯片在材料和功能方面都有特殊的要求。)

今年7月,伟创力将公司英文名从Flextronics改为Flex,根据该公司首席营销官Michael Mendenhall的解释,此举是告诉人们,伟创力早已不再是一家电子产品合约制造商;从现在开始,它将努力成为智能产品(IoT)“概念到规模”(Sketch to Scale)全周期解决方案提供商,比它不久前提出“终端到终端的供应链解决方案提供商”更加明确而野心勃勃。

那么,在强大制造实力和全球供应链之外,伟创力将如何配置前端创新资源,将是一个有趣的课题。

面对新牧场:与初创企业结盟

“订单规模需要达到什么量级,伟创力才会考虑为客户提供定制化生产线和工艺?”

面对参观者的提问,先进制造中心的员工向导回答,“如果产品和技术符合我们希望探索的方向,我们会与客户进行合作开发,而不会对订单规模做硬性要求。”

今天打开伟创力官方网站,几乎看不到任何有关工厂的画面,而只有用超大字体显示的“邀请”:无论是苦于原型设计的初创企业,还是想迅速占领新市场的行业领导者,伟创力都能帮上忙。

对于伟创力的战略转型,物联网(Internet of Things)或其所谓智联网(Intelligence of Things)无疑是其最重要推动力。这是一片全新的牧场,丰美无比,更重要的是,它没有围栏。据估计到2020年,全球将有500亿台智能设备互相连接,市场空间难以估量。越来越多的企业携革命性产品进入这个领域,因为传感器等元器件的普及大大降低了行业进入门槛;但另一方面,很多新进入者缺乏必要的工程和技术资源。

“我们发现尤其在可穿戴设备领域,很多小企业只有10个人左右,没有足够的专业知识,经常是拥有一个好点子的一群软件工程师而已。而我们能够提供制造知识,让他们的产品更好,工业化的过程更快。我们应该趁早进入,虽然这需要在某种程度上重构我们自身的供应链以满足初创企业的产品特点——中低规模、高品类。”David Johnson说。

无论是参观Multek的互联技术中心还是产品创新BU-X的过程中,我们都不断听到“初创企业”这个词。创业团队被邀请到这些实验室和技术中心中与伟创力的工程师和专家们一起工作和试验。单独的房间会被提供给这些年轻的物联网创业者。

到目前为止,伟创力在全球已发展26个初创企业合作伙伴,并和高校研究机构合作举办创新大赛,在全球范围内发掘出色创新产品与团队,优胜者将有机会在伟创力的全球创新中心将他们的创新想法实现产品化。

人与机器:资源如何配置?

谈到即将在年内投入使用的第二条UBB(Universal Box Build)生产线,伟创力珠海公司运营副总裁和总经理吴劲松兴奋之情溢于言表。

“工厂自动化是大势所趋,是工业4.0时代的必然要求。对于我们来说,采用自动化生产线既可以缓解劳动力短缺和成本上涨压力,也能提高产品良率,更重要的,产品可追溯至每个部件的生产。我们现有的一条UBB主要用于智能手机,相对于普通生产线,在其他指标相同情况下,可以少配备100名工人。但对于留在生产线上的员工来讲,需要具备更高和更专业的技能。”吴介绍。

(印刷电路板包装出厂前最后一道工序:人工检查。)

2014年7月,伟创力在其硅谷客户创新中心安装了第一条全自动、通过智能传感器、执行器和摄像头接入物联网的高科技UBB生产线,用于组装大幅面产品如服务器、交换机和存储系等统。该设备区别于其他自动化设备的关键在于,它提供实时视频和数据流,使工程师和客户能够远程分析数据,进而提高生产的效率和可预见性。

对于在伟创力产品战略中越来越重要的可穿戴设备,体积小、中低规模和高品类的特征让大规模季节性用工成本上升加剧,但同时也对自动化生产线的开发提出挑战。“行业将很快呈现曲棍球棒式的增长。鉴于此,我们必须尽快让整个生产体系变得更加灵活,可以随时接纳新的产品订单,让尽可能多的制造环节自动化。”Multek首席技术官Joan K. Vrtis博士说。

机器人用于小型电子设备制造的效率一直受到怀疑。相对于人类灵巧的双手,自动化生产线面对如此小的装配空间和微型组件似乎难有用武之地。在伟创力的区域技术中心(Regional Technology Center,RTC)看到机械手完成对服务器电路板的测试并不奇怪。但当人们拿起一个只有3厘米见方的可穿戴胰岛素自动注射器,并称它来自全自动化生产线时,我们似乎必须要修改对自动化提高速度的预期了。

外部效应:创新的扩散?

经合组织《生产力的未来》报告中最发人思考的地方不在于生产力增长放缓这个事实,而在于它背后的原因:并非创新的减速,而是创新从效率前沿企业向整体经济扩散的机制出现了问题。换言之,生产力提升及创新研发被局限在大企业之内,新知识和技术并没有渗透到行业其他部分。

让伟创力看到巨大机会的物联网产业,短期内似乎仍将呈现万马奔腾的状态,规模和性质不同的各色玩家,为用户提供形态和功能各异的产品。但一段时间之后,是否会出现类似互联网时代信息产业发展格局:整个市场为少数主要软硬件企业所主宰?毕竟,在上一波数字化浪潮中磨利了武器的巨头们,面对这片新的草场,需要决定的,或许只是吃草还是吃羊而已。

但企业如伟创力向新牧场进军的方式却可能产生某种积极的溢出效果,正是对创新扩散机制的某种程度的修复:对前沿技术的试验、支持初创企业进入竞争、密切与学术机构的联系、对劳动力和资本进行更有效率的配置、重构价值链使研发和制造部门产生协同效应……

“一直以来,大企业将制造外包,是我们对技术持续创新的前提,”然而,“我们更乐意帮助初创企业,让他们获得融资和其他资源;如果我们不这么做,这个产业可能很快就会被实力雄厚的玩家所控制。”David Johnson如是说。

评论