身为车迷,小编自从了解3D打印技术以来,就一直在YY啥时候能印出个458、大牛啥的。But,现实跟理想总是差了那么一丢丢,打印汽车什么的确实有,比如这个

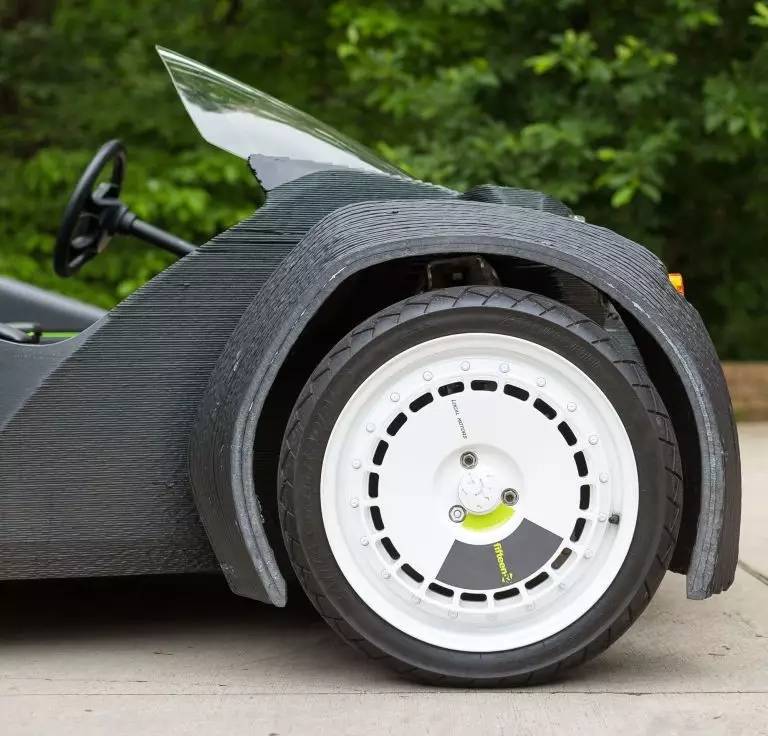

这货名为Strati,是美国公司Local Motors于2014年推出的,它的底盘、车身、内饰都是由3D打印的短碳纤维增强材料制作,而其他部分,动力总成、悬挂、座椅、轮圈轮胎什么的,要么是直接挪用雷诺Twizy,要么是采用现有部件。

嗯……总觉得画风有点不太对。

3D打印哪里强?

这个网红真正的优势是对于制造方式的改变。

传统的制造方式是减材制造,像大厨把一段萝卜切成萝卜花的过程一样,一点点把不需要的部分从原材料上去除,剩下的就是想要的东西。

而3D打印是增材制造,是一个从无到有的过程。就像喷墨打印机打印文件,3D打印机用不同的材料当“墨水”一层一层的在基床上堆叠,最后形成特定的形状,这也是为什么称为3D“打印”。

3D打印能否跟汽车联姻?

必须能,而且它俩其实早就“私定终身”了。

先说一个比较极端的例子,科尼塞克。

还记得2014年4月的北京国际车展,小编在去之前就听说这次车展来了辆售价一亿人民币的高级货,翻山覆水找到之后着实被惊艳到了。

没错,就是科尼塞克 One:1。

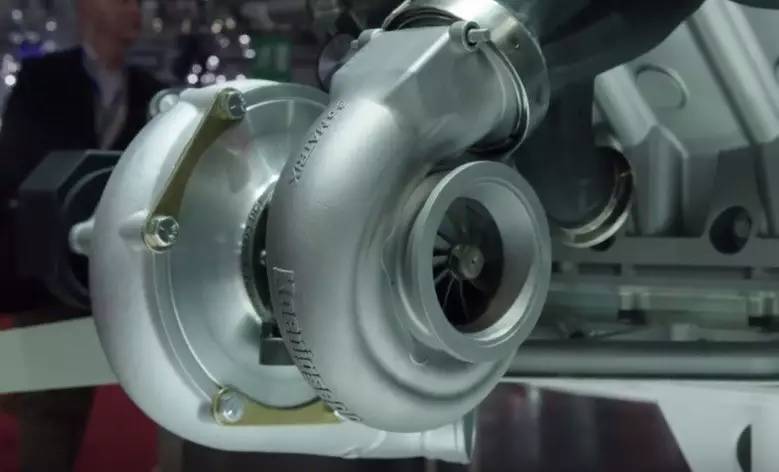

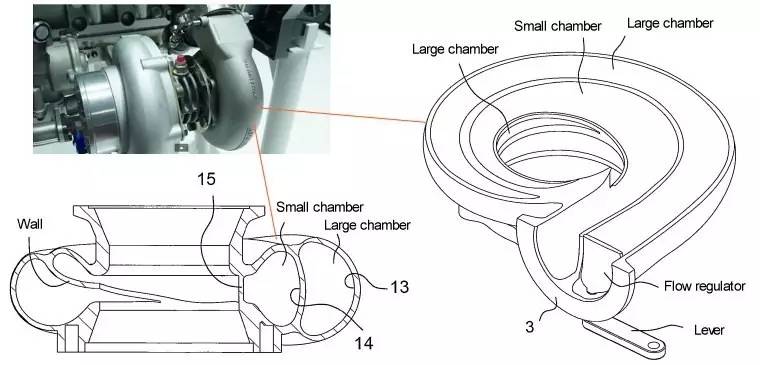

这台每公斤体重都被一匹马力眷顾的尤物浑身上下都是高科技,而其中有一样就是3D打印的涡轮。

One:1的这两颗钛合金涡轮采用的是复杂的复合双涡管结构,这种涡管截面大小可变的设计能在发动机出力转速范围内提供稳定的压力。

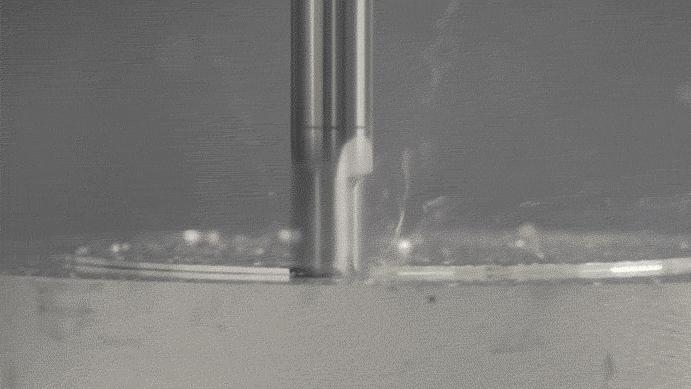

面对如此复杂的结构,既要保证尺寸精准,又要经久耐用,传统加工方法黯然失色。科尼塞克选择了3D打印,利用金属粉末烧结技术将钛合金粉末熔融,然后一层一层地堆叠出这个涡轮,而且还是涡轮叶片和壳体同时成型。

然而金属烧结这种军工级的黑科技,对于普通民用量产车来说,显然有些过分了,小伙伴们看看就好。

不过在各大民用整车厂中,3D打印也带来了许多便利。

在前期设计环节,3D打印零件的快速成型,大大减少了设计研发的时间,可以将设计师的想法以最快的速度转化为实体,然后论证,修改,从而提高研发效率。

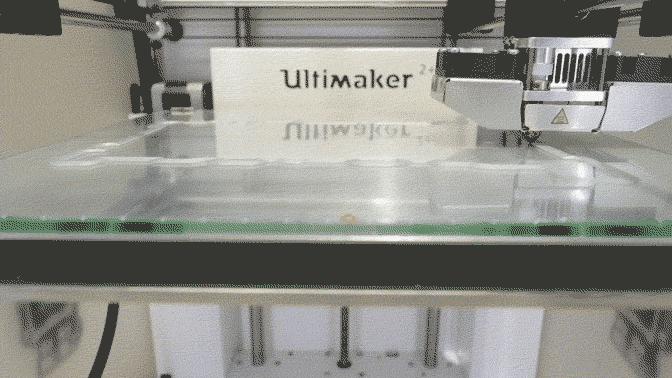

在生产环节,利用3D打印能根据不同的装配需求,为工人快速制作顺手、高效的工具。在大众集团位于葡萄牙的工厂里,仅仅7台Ultimaker 3D打印机就在生产环节为厂家节省了91%的成本和95%的时间,未来有望每年节省约25万欧元。

3D打印也为个性化定制带来可能。在宾利的那辆EXP 10 Speed 6概念车上,许多功能部件都是用金属3D打印技术完成的,包括进气格栅、排气口、门把手等,这意味着这些部件在未来都可以根据客户的需求进行不同程度的改变,而且不需要等待太长的时间。

本着走下神坛深入基层的理念,目前商品级的3D打印机越来越普及了,大家去网上随便搜一下就能找到很多小型的家用3D打印机,这就大大增加了广大车主发挥创造力自制各种个性化配件的可能性。

未来

3D打印和汽车如果继续厮混下去,再结合电动车的大趋势,嗯,还记得小时候玩的四驱车吗?

大家觉得呢?

评论