过去5年,BBA是造车新势力产品发布会上的“老演员”,尤其是奔驰,在底盘性能、座舱舒适性的比较上,从未缺席。

比如在小鹏P7+上市前,小鹏汽车就在试驾环节将小鹏P7+的车内空间、避震性能和奔驰进行比较。造车新势力的豪华品牌——华为和江淮合作的尊界,在测试场地和一辆奔驰迈巴赫S480进行对比测试。

在小米SU7 Ultra上市前,雷军在他的个人微博上提到:“(小米SU7 Ultra的目标是)性能比肩保时捷、科技紧追特斯拉、豪华媲美BBA。”

一方面,以奔驰为代表的BBA总是被拿来对比,是造车新势力发布会PPT上的常客;另一方面,在各种测试对比中,奔驰似乎总是败下阵来。于是,奔驰就一直在“被拿来对比,被超越,再被拿来对比中”被用户认为“名不符实”。

但事实真的如此吗?

8月6日,梅赛德斯-奔驰在北京亦庄的研发中心举行“奔驰标准”科技日,展示了奔驰在座椅和底盘操控的独特创新。今年还是奔驰在中国进行本地化研发和生产的20周年,奔驰的生产基地和研发中心毗邻而建,在亚洲唯一的一座鲁班实验室于2018年正式在此落成,这座实验室也在科技日上首次面向媒体展示。

奔驰只做汽车座椅,不做沙发

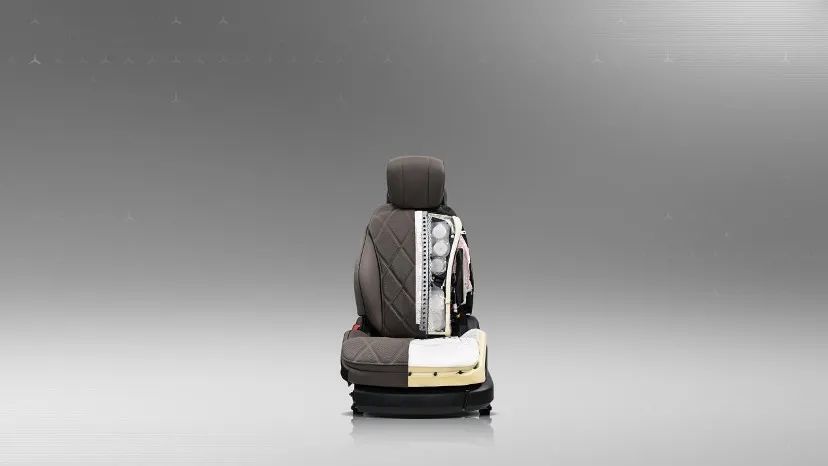

在用户习惯于把汽车座椅称之为“大沙发”的当下,奔驰仍然坚持只做兼顾舒适、豪华感和品质的汽车座椅。根据车辆的用途和特性差异,奔驰还会开发专属的座椅,不同车型拥有专属的座椅骨架平台,确保每个座椅与车型空间、功能需求的适配。

专属的座椅平台开发,以及严苛的开发标准,意味着每一套奔驰交付给用户的座椅平台,都要耗费很长的时间——研发周期长达1460天,合计4年。在这4年时间里,奔驰要对每一套座椅平台进行可行性研究、设计、数字仿真、实物验证等各个阶段的充分测试。

在奔驰看来,打造一套能够交付给用户,满足安全标准的座椅系统,每一天时间、每一个环节都不可少,因为座椅是一项高度复杂、集成超过6000项标准控制的系统工程。

以奔驰E级车的座椅为例,这一套系统拥有超过1000个精密零件、400套工装模具,覆盖材料、功能、舒适与安全等超过2000项专项测试及仿真,以及包括不同缝线、颜色和功能等超过3000种配置组合。在整个奔驰家族中,这样不同的座椅类型多达上千种。

在4年的时间里,奔驰还有很多工作要做。奔驰的SUV、轿车是面向全球消费者销售,因此奔驰的座椅安全标准也是需要考虑全球市场的不同标准,对奔驰而言,最好的解决办法就是在中国国标、欧标和美标之上建立更为严苛的标准体系。

比如,考虑到座椅亦是用户安全的一道防线,奔驰的座椅骨架采用了全电泳防腐蚀工艺,能够确保座椅骨架做到15年不失效。

打造一套安全可靠的座椅系统,这些只是奔驰的标准动作——或者其他的厂商也是如此。但作为BBA中“豪华”属性最突出的品牌,奔驰打造一套符合奔驰标准的座椅,“豪华”就藏在每一个细节里。

以S级轿车为例,一张座椅包含多达58块皮革,用料是单人扶手椅的5倍之多;这些皮革以2000巴高压水刀毫米级精度切割而成,用来给S级座椅进行打孔的工具拥有16000根针,确保了座椅孔距与大小的精准布置,满足视觉审美的同时也能确保座椅通风畅通无阻;这些皮革以近40000针缝制成型,误差不超过5毫米,工艺复杂度超过高定西装。

奔驰的E级车加热垫面积达到0.84平方米,除了靠背和座垫之外还覆盖了侧翼以及头部软枕。S级轿车上甚至在中控扶手、车门扶手等处也提供加热功能,驾驶员位的加热丝长度甚至长达39米。但在如此大面积的加热坐垫上,用户没有机会感受到奔驰座椅的灼热,因为奔驰的工程师们通过热测绘技术消除了“热点”,均匀控温。

在S级轿车整车的18个安全气囊,E级车的13个安全气囊中,奔驰提供了一套预防性安全系统中的侧向保护气囊,这个气囊能够在侧碰事故发生前把前排乘客推向远离车门一侧,减轻事故的伤害。为了保证这些气囊的可靠性,奔驰的气囊测试覆盖-35℃-90℃范围的极温条件,保证气囊不会因为装药工艺的误差而影响保护效果。

为了提升座椅的安全保护能力,奔驰还进行了一项特别的测试,用模拟人类头部的金属半球以约25.1公里/小时的速度撞击超10个由数字仿真模拟得出的相对薄弱点位,要求碰撞中减速度大于80g的时间不超过2.4毫秒,其标准超国标1.2倍。撞击结束后,奔驰要求头枕内部的零件不能有任何损坏。

在奔驰研发每一套座椅系统的4年时间里,奔驰还耗费了大量时间来进行特别的测试——假人和真人测试。这些“人”要在奔驰的座椅上进行超200项座椅安全测试、超100项关键零部件额外测试。

他们会针对每一套座椅系统进行总计约40000次上下车测试,其中包含24000次机械模拟测试以及15000真人测试。若按每天6趟上下车计算,这样的测试标准相当于连续使用座椅使用超18年,耐久强度如“出租车”。参加真人测试的工程师们会穿着最硬的牛仔裤完成这15000次真人上下车测试,测试真实乘坐体感和座椅蒙皮的质量和品质。

在德国斯图加特的梅塞德斯-奔驰博物馆中,有一辆奔驰240 D型出租车,这就是奔驰品质耐久性的现实映射。这辆车由一名叫格利戈留斯·萨希尼德斯的希腊出租车司机在1981年购入,到2004年他向奔驰捐赠这辆车时,它已经累计行驶460万公里。

底盘,独有技术带来的独特体验

除了座椅系统,舒适性更和汽车底盘息息相关。在奔驰看来,底盘其实就是一项解决震动问题的系统工程,也是一门平衡各个维度与感知的艺术。解决工程问题的最佳办法就是科学的思路。

奔驰对好底盘的定义是既要吸收冲击,又要避免震颤,还要稳定支撑车身,将各类振动频率都保持在人体舒适区间。围绕这个定义,奔驰将底盘进行了拆解为主观和客观两个方面的评价体系,将底盘性能的评审归纳为5个评价维度,分别是驾乘舒适性、安全感、掌控感、运动性和精确性。

基于这5个维度,奔驰建立了超过130项整车指标和超过了1000项零部件指标,这些指标就是底盘客观试验和综合验证的基础。对奔驰来说,每一辆新车都要满足这5个维度的高标准才能进行量产。其中,奔驰格外强调3个维度:驾乘舒适性、安全感和掌控感。

在奔驰,底盘的研发严格遵循CAD、产品验证、数字原型测试、原型车测试、数字孪生、量产车验证6大步骤,缺一不可,耗时同样长达4年。

在斯图加特,奔驰建了一座特殊的图书馆,奔驰在这座图书馆里存储了舒适性相关路谱,形成了覆盖全球路况的海量数据模型。在实车路试之前,奔驰就可以在仿真原型车和操控稳定性模拟器上进行测试,针对各类路况进行开发。

数字仿真环节是在掌握目标客户的使用场景与核心需求的关键,并基于需求进行正向研发,从设计源头确保车辆结构和性能能匹配客户的实际使用需求,杜绝后期补丁,并可减少1-2轮实车测试环节。

这意味着奔驰可以实车验证环节进行更为严苛的测试。首先,不管是长轴还是标轴,奔驰会进行全底盘同步验证,确保可靠性;奔驰原型车会进行覆盖-40摄氏度至70摄氏度极温测试、200公里/小时弯道制动测试、满载及车顶行李架配载极限侧翻测试等,确保底盘系统和其零部件在极限环境下的可靠性。

此外,在这4年时间里,奔驰的量产车经历两冬两夏的实际道路耐久验证和全球500万公里整车耐久测试,包括中国110万公里整车耐久测试,通过这些测试才意味着车型可以向用户交付。

奔驰拥有丰富的底盘产品矩阵,基于不同车型定位及相对应客户的常用场景,奔驰可以为用户提供包括舒适型悬挂、运动型悬挂、越野型悬挂等超过10种风格的悬挂配置。

为了满足用户实际产品使用高频场景以及驾驶风格“高度定制”的需求,奔驰开发了“敏捷操控系统”,为钢悬架带来了“胜似空气悬架”的驾乘体验。

这是汽车行业内独有的带可调减振的敏捷操控系统,奔驰的调校工程师们在上亿种阻尼特性组合的细微差别中,找到最符合梅赛德斯-奔驰标准的“黄金配方”。当遇到日常颠簸路面,系统根据路面实时反馈,自适应调节减振阻尼,实现初段柔韧,过滤大部分振动,振动圆润、柔和;中后段扎实,提供充足的车体支撑控制,兼顾舒适性和车辆的运动性。

奔驰的空气悬架集成自适应连续可调减振系统增强版(ADS+),ADS+每个车轮压缩和复原阻尼可独立调整,响应速度快,可适配更多场景;ADS+的调校通道可达数百个,不同车速、不同工况、不同模式,均可单独精准调校。在奔驰看来,为了用户的驾乘体验,不应该追求特殊场景下的“酷炫”姿态,而是聚焦真实道路环境进行底盘调校。

液压衬套是底盘舒适性的另外一组关键密码。衬套堪称底盘的“软组织”,是各种连杆、副车架之间进行软连接的部件,需要兼顾“柔”和“韧”的特性。如果想要用好液压衬套,需要对不同特性的指标进行精准定义,才能确保驾乘者能从底盘感受到舒适。

奔驰的液压衬套采用独家调校,实现冲击触感柔软、振动收敛干脆的液压衬套表现,为底盘提供“油润”的质感,减速带的X向冲击峰值至多可降低三分之一。

这些底盘的舒适性配置,搭配当前奔驰的E-ACTIVE BODY CONTROL智能魔术车身控制系统——可以“自主看路”的智能底盘系统,每秒对路面进行1000次扫描并主动实时调整车身姿态,真正给每一位用户“坐奔驰”的感觉。

评论