在即将到来的2016年1月1日,第四阶段燃油消耗标准将开始实施。从2016年到2020年,工信部为当年生产乘用车设立的平均油耗目标分别为百公里6.7升、6.4升、6升、5.5升和5升。要实现上述目标,在车型方面,单车限值较此前加严了20%,而目标值也对应降低了30%~40%,这意味着目前1/4新车车型若不进行技术升级将面临淘汰。

尽管2016年的行业燃油消耗目标仅仅比2015年降低了0.2升,但对于不少企业来说,却是相当紧迫的任务。2015年中旬,工信部公布了《五部门关于2014年度中国乘用车企业平均燃料消耗量核算情况的公告》,公告附件的“燃料消耗量核算情况表”中显示,包括一汽、北汽、华晨在内的27家企业均未达标。

目前,对于车企来说,在新能源与混合动力尚不能普及的情况下,对现有动力的改进依然是市场的主流。而对于其他节能技术的挖掘也有很多方向,一方面,传统内燃机的效率仍然大有潜力可挖,譬如小排量的涡轮增压技术;另一方面,在轻量化方面,车企的重视程度仍然有待提升;其次,在发动机小型化、启停技术、低阻力轮胎、节能空调、降低风阻等等方面,都可以为汽车节能做出贡献。

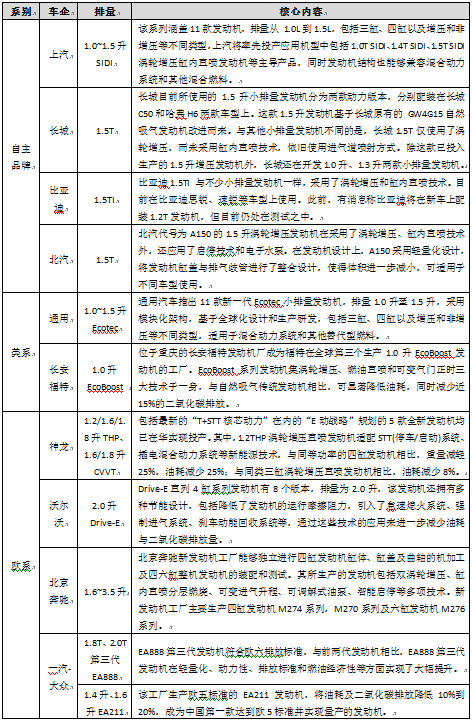

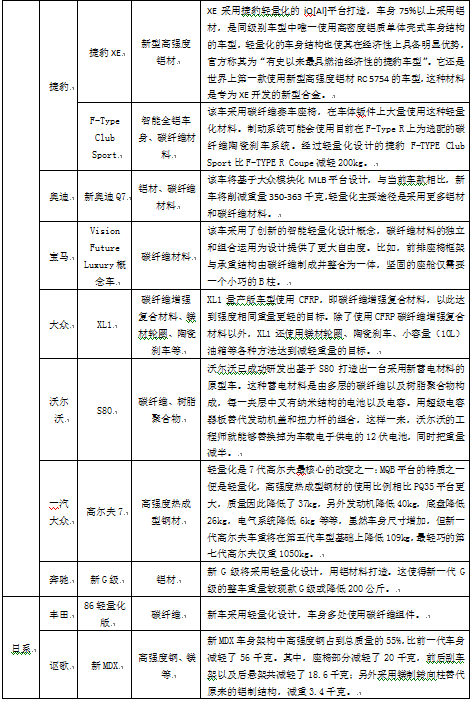

传统技术节能路径之三:发动机小型化/增压化

随着汽车技术的进步,以及能源危机的日益加剧,发动机小型化将成为必然趋势,而为了不牺牲动力性能,涡轮增压(Turbo Boost)技术几乎与小型发动机相伴而生。

通用汽车推出的11款新一代小排量发动机排量从1.0升至1.5升,采用模块化架构,基于全球化设计和生产研发,包括三缸、四缸以及增压和非增压等不同类型,适用于混合动力系统和其他替代型燃料。

而位于重庆的长安福特发动机厂成为福特在全球第三个生产1.0升EcoBoost发动机的工厂,EcoBoost系列发动机集涡轮增压、燃油直喷和可变气门正时三大技术于一身,与自然吸气传统发动机相比,可显著降低油耗,同时减少近15%的二氧化碳排放。

神龙汽车公司首台1.2THP涡轮增压直喷发动机在湖北襄阳工厂下线,该发动机适配STT(停车/启动)系统、插电混合动力系统等新能源技术,与同等功率的四缸发动机相比,重量减轻25%,油耗减少25%;与同类三缸涡轮增压直喷发动机相比,油耗减少8%。

日系车企中,丰田推出新一代发动机系列产品,新发动机包括1.0升和1.3升排量,结合启停等技术,最高可较当前发动机提升燃油效率三成。本田的直喷汽油涡轮增压发动机VTEC TURBO采用了VTC(连续可变气门正时控制系统)和VTEC(可变气门正时和升程电子控制系统),还采用了直喷技术和彻底降低摩擦的技术,该系列发动机适用于小型车和中型车,排量设定为2.0升、1.5升、1.0升三个级别。铃木则计划于2016年推出全新的1.0T以及1.2T汽油增压发动机,目前这两款发动机处于研发阶段,未来铃木旗下车型均有望全面匹配增压引擎。

自主车企中,以长城、华晨、吉利和比亚迪为代表的四大国内自主品牌轿车企业在涡轮增压发动机方面的角逐已经从竞相开发产品发展到追求生产规模化的阶段。长城率先实现国内自主品牌小排量涡轮增压发动机的量产,其1.5T涡轮增压发动机采用铝合金缸体缸盖等轻量化设计、燃油多点喷射、可变气门正时(VVT)、双顶置凸轮轴、链传动、压力与飞溅复合润滑、进气中冷等先进技术,确保发动机在宽泛的转速范围内实现充沛动力,释放每滴燃油的能效。吉利4G 1.3T发动机采用废气涡轮增压技术,并配备进气智能连续可变气门正时系统。这款发动机的进气歧管采用全塑材质,并采用电子节气门和链齿正时驱动。

部分车企近年来新一代发动机研发及投产情况一览

资料来源:自主汽车网整理

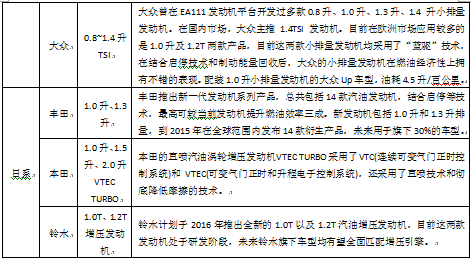

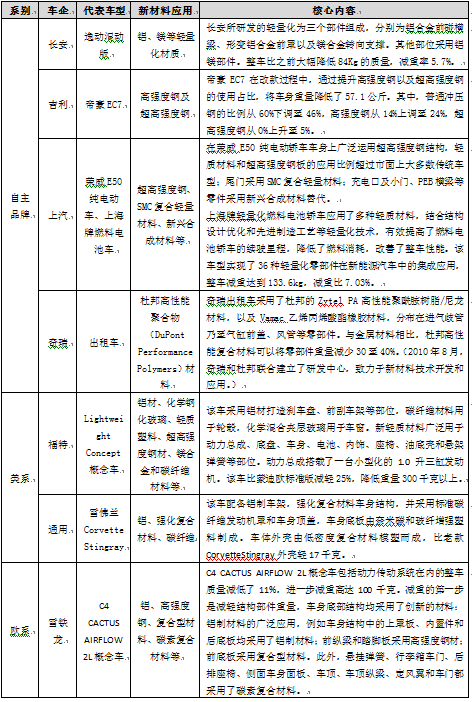

传统技术节能路径之四:轻量化技术

轻量化是降低油耗的有效手段之一。相关数据显示,汽车车身自重约消耗70%的燃油,汽车整车质量每减少100公斤,百公里油耗可降低0.3~0.6升,因此汽车轻量化被各大车企视为降低油耗的重要路径。目前几乎所有车企都在着力于汽车轻量化设计,通过使用碳纤维、高强度钢、铝合金,以及聚丙烯、聚碳酸酯等塑化材料来降低车身自重。

福特未来将普及轻量化技术,SUV车型成为福特的首选,其中探险者是F150采用轻量化车身后的首款SUV车型。大型SUV车型探险者在车身上使用与全新一代F-150的相同的轻量化材料,随后锐界、林肯MKX等车型也将采用。福特车型减重主要依靠新材料,包括铝材、化学钢化玻璃和轻质塑料等。此外还有超高强度钢材、镁合金和碳纤维材料。

通用汽车计划到2016年,旗下车型对比当前车款的整备质量(Curb Weight)将减轻15%左右。为实现该目标,通用汽车正大力投入开发新材料和工艺,例如碳纤维、纳米钢材和铝制结构接触点焊(Resistance Spot Welding)。

同时,还有越来越多的汽车厂商现已开始将轻量化技术运用到旗下车型中,如宝马全新X5/X6其在悬架方面采用全铝合金打造,重量方面比上一代车型有所降低;奥迪的轻量化技术更是借助改进制造材料、改善零件结构来降低车身重量;而路虎旗舰级SUV全新一代揽胜运动版也采用了全铝制车身设计;通用则与宝马等共享供应商,对旗下车型进行轻量化设计。

随着轻量化技术的普及,将会有更多的品牌推出匹配轻量化技术的车型,其中宝马、奥迪等品牌已把该项技术引入到国内,并获得了消费者的认可。

在国内主流自主车企中,对于轻量化的研发也已进入攻坚阶段。长安所研发的轻量化由三个部件组成,分别为铝合金前碰横梁、形变铝合金前罩以及镁合金转向支撑。其他部位采用铝镁部件。整车比之前大幅降低84Kg的质量,减重率5.7%。

奇瑞采用了杜邦的Zytel PA高性能聚酰胺树脂/尼龙材料,以及Vamac乙烯丙烯酸酯橡胶材料,分布在进气歧管乃至气缸前盖、风管等零部件。与金属材料相比,杜邦高性能复合材料可以将零部件重量减少30至40%。(注:2010年8月,奇瑞和杜邦联合建立了研发中心,致力于新材料技术开发和应用。)

东风风神将轻量化技术应用在发动机上,其自主研发的e-TECO系列发动机采用了紧凑型燃烧室、全铝缸体缸盖及薄壁化机体等轻量化设计,因而具备了高效燃油经济性。

部分车企轻量化技术研发最新成果一览

评论