汽车工业产生变化的速度,大概只比网络热点的更迭速度稍慢一些。比如,谈及“美系车”,如果此次此刻你仍然给出“车身重”、“肌肉感”或者“油老虎”之类的标签,那么你将面临两种选择:更新你大脑中的“常识”储备库,或者,放弃道听途说、人云亦云的坏习惯吧!

所以当我第一次驾驶雪佛兰迈锐宝XL,从深圳福田区的深南大道开往七星湾时,这台第九代Malibu车型在路途中轻盈、灵动的表现,给我留下了极为深刻的印象。

一个月后,在位于安徽宣城的上汽通用广德试车中心,通用汽车(General Motors)虚拟性能集成工程经理D. Lance Johnstone向我们讲述了新一代迈锐宝在优化车身底盘方面所做的努力。

相比上一代迈锐宝,迈锐宝XL整车轴距拉长92mm,达到2829mm;其车顶与发动机罩分别降低22mm和44mm,前车轮前移68mm,前保险杠缩短70mm,实现了0.29的风阻系数;质心位置较旧款车型降低约3.5mm……这些变化的目的,在于追求驾乘者在车内的视觉体验,以及更好的操控动态表现。

当车身尺寸增大、安全性能必须保证且要给出全新燃油经济性数据的情况下,车身架构的设计与整车轻量化就变得非常关键。

以通用汽车全新的中高级车平台为基础,经历上述车身比例调整的迈锐宝XL,采用低风阻车身架构,外型更流畅,整车配重也更加合理。为了构造高效的车身结构,雪佛兰工程团队在计算机辅助工程CAE(Computer Aided Engineering)的帮助下,通过数10轮的计算机拓扑及碰撞试验,实现了现在的结果。

在此过程中,工程团队应用了通用汽车专利MDO多目标优化工具——该工具可以识别消费群体的需求,平衡包括安全性、车辆动力学以及噪音和震动在内的多种目标性能——以保证车辆结构与性能达到最优匹配。其间所需的计算机模拟运算测试耗时1000万个CPU小时。

通过高精度的仿真迭代,迈锐宝XL项目的工程师们一边找出关键位置进行进一步强化,提升车身强度和防撞能力;一边对多处车身部位进行结构设计的优化和减重,包括优化底盘与结构部件之间的连接设计。

在整车轻量化方面,借鉴航空工业的技术思路,迈锐宝XL较多地采用高强度钢和超高强度钢,尤其加大热成型钢的比例,超高强度钢整体占比高达40%。其他轻量化材料还包括铸造铝、铝挤压型材以及铝板等。此外,更高比例地采用激光焊接工艺也是手段之一:在车身关键部位焊接前使用总长达68、2米的轻量化高分子材料结构胶,能够提升车身刚度、优化减震性以及耐久性。

正是这种高效集成的轻量化车身,为悬挂与转向提供了良好的基础,使得迈锐宝XL在实际驾驶中的轻盈、灵动成为可能。第九代Malibu产品使用经典的美式运动底盘,上汽通用泛亚技术中心针对中国市场进行了悬挂、转向、减震器以及轮胎各个方面多达11项的技术改进与调校。

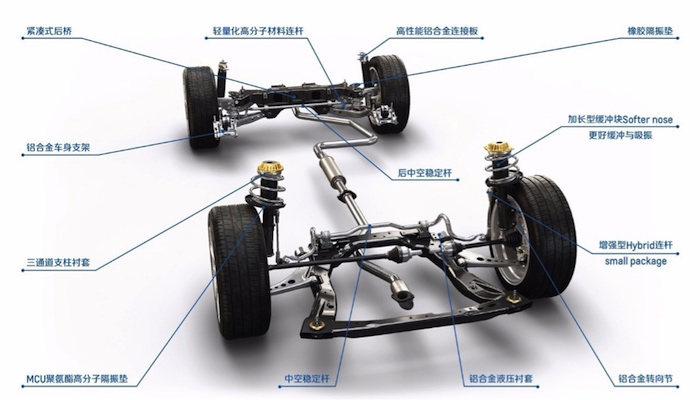

新车的前悬采用常见的麦弗逊独立结构,大量使用了铝制轻量化材质,比如铝合金的转向节、中空前稳定杆、轻量化高分子材料稳定杆连杆等,提升了车辆动态操控灵敏性;前悬控制臂与副车架连接处使用了铝合金液压衬套,该液压衬套优化了抑震、降噪效果,特别在高速行车时,可大幅降低方向盘抖动;

前减震器顶部采用同级唯一的三通道支柱衬套,将弹簧、缓冲块和阻尼器的负载独立传递至车身,提供更好的振动吸收效果;减震器下部增加的一块MCU聚氨酯高分子隔震垫,进一步提升了底盘对震动的过滤能力。

减震筒内复原弹簧是前悬中看不见的重要性能件,它使减震器的调教有更多的可能性,在保证舒适性的同时带来侧倾的有效控制;同时,带侧向力补偿弹簧的应用有效降低前悬转向及其它运动摩擦,确保精准操控及提升驾乘舒适性。

迈锐宝XL前悬还运用了“全框式”副车架,结构犹如底盘骨架,具有更好的结构刚性,提高了车身纵向、横向刚性及整车扭转刚度。“全框式”副车架有利于获取快速精准的转向响应,提升整车操控性能。同时,副车架采用4点式衬套软连接,有效过滤粗糙路面振动激励,提升整车舒适性能。

新车的发动机悬置采用三点式支撑,其中发动机及变速箱侧采用液压悬置,有效隔离发动机振动;同时对前减震器缓冲块进行了优化,采用加长型缓冲块Softer nose,具有更好的缓冲和滤震功能。

迈锐宝XL的后悬挂采用紧凑型四连杆独立悬架设计,侧向刚度优良,保证车辆转向时两边车轮始终与路面保持适宜的接触,加强了车辆的操控稳定性。紧凑型四连杆结构调教范围更广,为整车及簧下质量的轻量化提供了空间。

后悬以紧凑式后桥和连杆的结构组合,采用“上二下一”的连杆布局,使减震器更接近轮心,相比传统减震器远离轮心的布置,其阻尼传递效率更高。同时,后悬挂配备高性能空心稳定杆,更好地平衡弯道中左右两侧车轮负载的同时有效减重。而后悬挂中所采用的轻量化高分子材料稳定杆连杆在降低簧下质量同时,有效满足轴向刚度。

四连杆独立结构能够帮助隔绝来自路面的振动,改善后排乘坐的舒适性,加强底盘噪音隔绝效果。此外,迈锐宝XL采用低滚阻的马牌轮胎经过多轮调教,以贴合新车的悬挂特性。

了解了工程团队的前述努力之后,在广德试车中心占地达12万平方米的动态性能试验区,我驾驶迈锐宝XL经过了总长5049米的包含沥青振动带、水泥板块错台、S型弯道以及弯道起伏路等19种道路组成的操纵性平顺性试验道路。在这里,此前车身与底盘之上的每一分抽象的技术改进,都演化为提速的顺畅、转向的灵敏、过弯的稳定以及颠簸的柔和此类具象的感受。

当乘坐迈锐宝XL以每小时225公里的时速通过最大侧倾角达35度的高速环道时,我所捕捉到的关于汽车工业的迷人之处又多了一点。

评论