今天我们来讲一个轻松而诙谐的故事

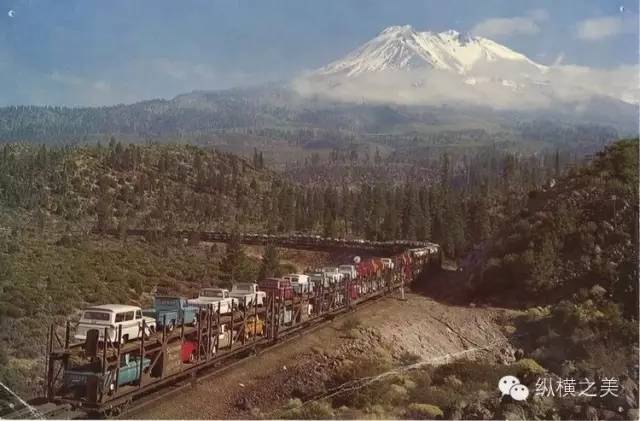

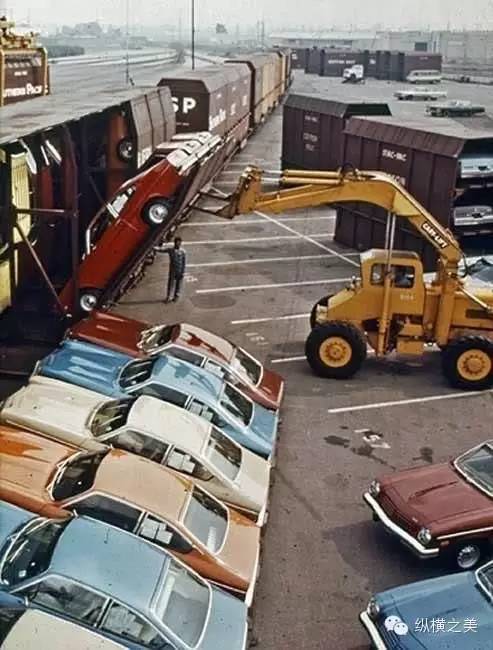

首先,我必须承认,这是纵横君见过的最NB的汽车装运方式

非常严肃的说,我第一次看到这张图,所产生的心理阴影面积,和下图的烤鸭是一样的。

那么,究竟是谁发明了这么脑动大开的轿车运输方式?

我们先来讲个故事

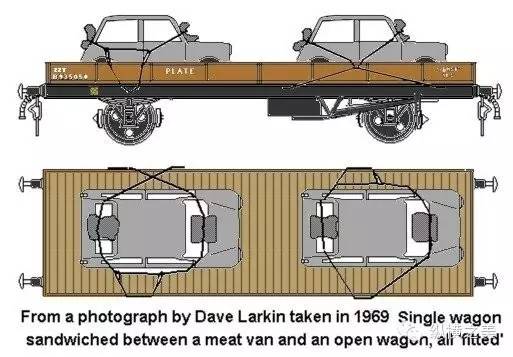

据说啊,以前车都是这么运输的:一节车厢运两台车,效率太差!

于是,有个公司觉得效率太低,它就是:通用

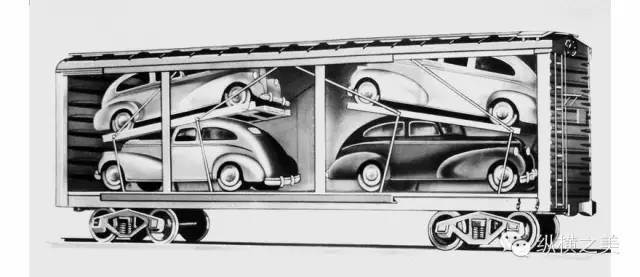

一开始的时候,他们是这么装载然后运输的

推进去

横截面大概是这样的

这么算下来,虽然多加了一层,但标准车厢只能拉4台车,虽然效率翻倍,但依旧无法利用有限的铁路资源满足经销商的胃口,不行,这样不行啊~~

但当时买车的客户从下单到提车都是一个完全不确定的时间。比如,美国国内的运输从出厂由火车开始运输到最后拖车送到客户手上这个时间没人知道具体多久,通用不得不雇了一大群客服来专门回答这些个客户的问题:“亲,您下定的车已经生产出来了,在路上呢,到哪儿我也不知道。对~不会让西部牛仔劫了的,这都什么年代了!”。

这还是美国国内的,海外用户就更蒙逼了,船出海的时间是可以算得出来的,这得益于航海历史常年累月的气候和水纹情况综合分析。但是当时的汽车业物流没有,车在路上刮花的保险高昂,运输部准点不能投保,公司承受不起这个损失。

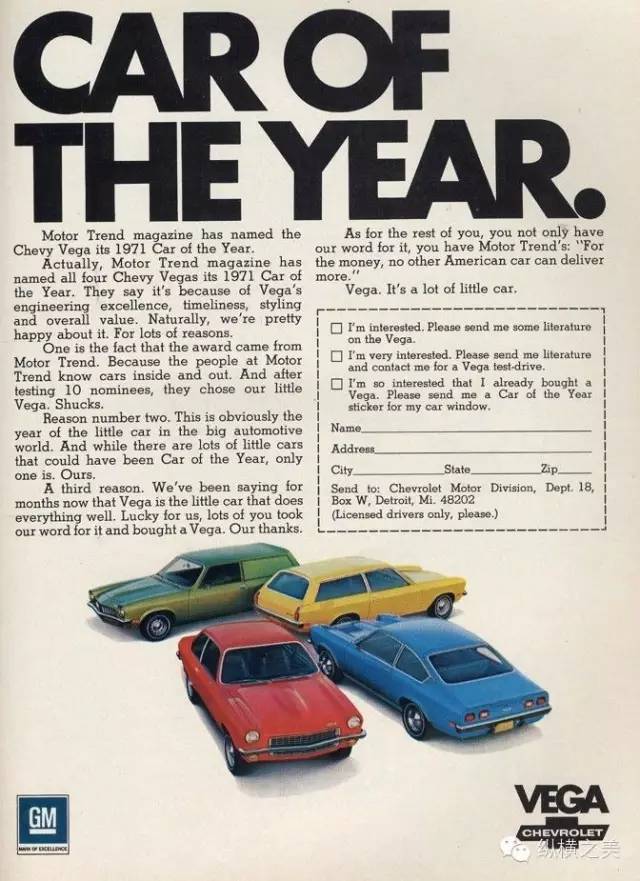

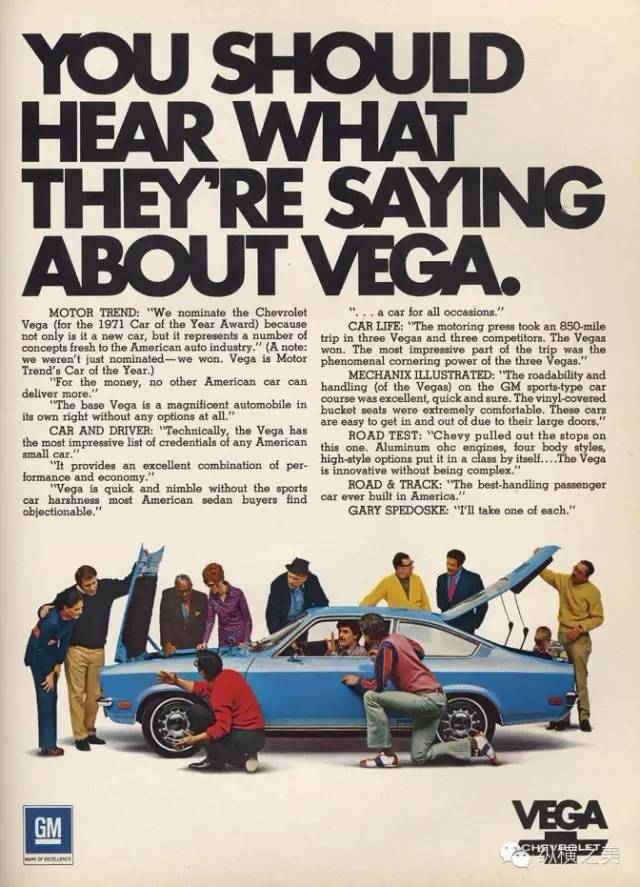

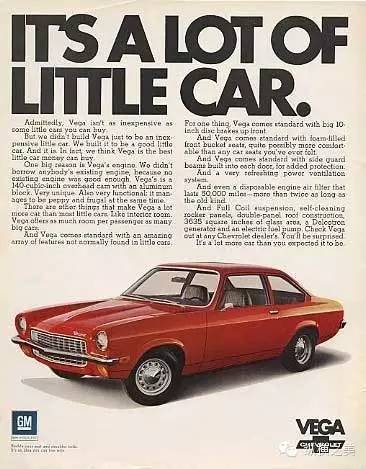

到了上世纪70年代,汽车客户不断增加,产量也上去了,但是运输却成了很大的问题。尤其是通用旗下特别本土的年轻化平民品牌雪佛兰和庞蒂亚克准备推出雪佛兰全新的紧凑型家用轿车系列Vega,想通过时间迅速抢占市场。

注意,这是紧凑型车第一次出现在美国

获得年度车奖的

雪佛兰Vega

通用有意将这款车的用户,扩大到所有人的范围

其实这个车不小,但是相对于那些个兄弟姐妹,尤其是凯迪拉克什么的,可要小多了

紧凑型家用旅行车,还是要注意“紧凑”二字

于是通用汽车的高层召集精英人马整了一个“LOGISTICS OPRATION (物流行动)”。你可以理解为解决供应链的问题。好几十人想来想去,运用当时最先进的计算机技术,把整个美国分成三个区域,就是我们现在熟知的西岸,中部以及东岸地区,通过气象和运载力以及可能发生的预知叠加进行概率计算,得出结论:距离越远这个运输过程中对车的损伤就越大,而言其交付对于公司的损失就越大。首先他们和铁路和陆路运输公司建立了完整的运输跟踪系统。这是一套完整的点到点回报系统。

这就是通用当年那台“超级”计算机

怎么说呢,比如火车从河北去北京,中间会路过一个叫白洋淀的地方,火车上装载了自动条码,白洋淀火车站有自动扫描系统,火车一过这里就能知道火车的位置和剩余时间的推算,汽车同理。之后,通用汽车会在每天的早11点和晚8点统一接受一次回报信息进行汇总,总部的超级计算机用1个小时时间进行分析,最后将表格弄出来交到管理人员手上,这样就做到了早晚各一次清楚知道物流状态。表看你现在网购点点就知道东西在哪里,在那个时候完全没有这些个高科技玩意儿。这样一来时间是已经有的可以预知也可以随时感知,距离有的测算,客服再也不怕不知道怎么回答问题了。

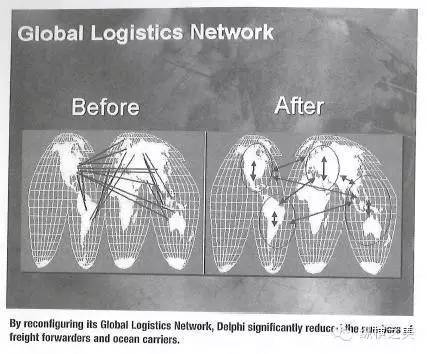

这张图清晰的表明了,优化后的运输系统更加高效直接

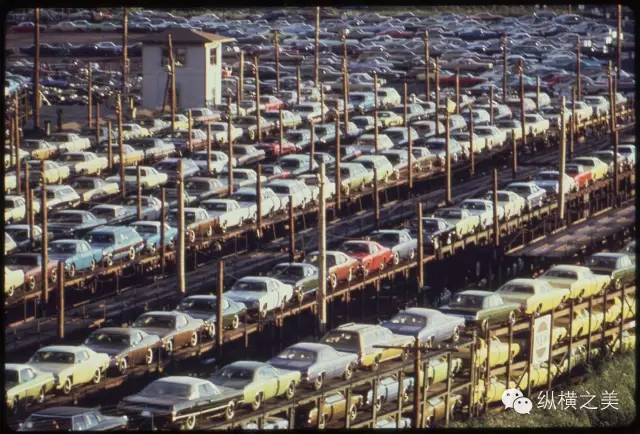

当然,这也仅仅是解决了一部分问题,剩下的依然没有下文,比如怎么多运车,订单如雪花般掉下来送不出去会被活生生抢了生意。当时这个汽车的铁路运输系统是1954年,德国大众汽车公司的工程师发明的,一个最多能牵引10辆车的平台,到现在我们其实用的还是类似这个的平台。但是经过十多年发展,这个平台已经变得越来越大......于是通用汽车打算自己开发新的系统。于是,他们一下开发了两套......

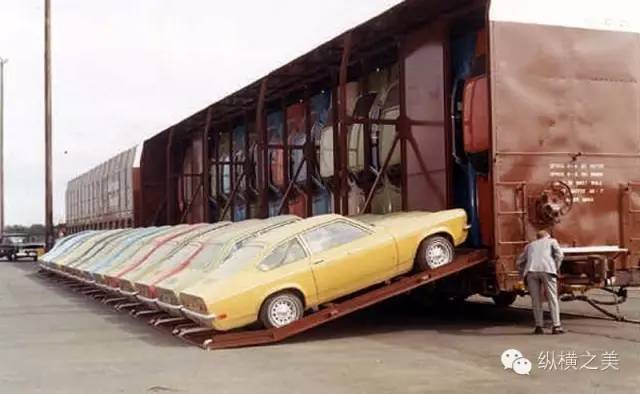

看懂没,据通用自己说,这个专门设计的车厢在几何尺寸不做太大改变以及符合铁路运输规则以外可以在原有一节车厢15辆雪佛兰Vega的基础上再增加15辆!!!

我去~~~多了一倍啊。

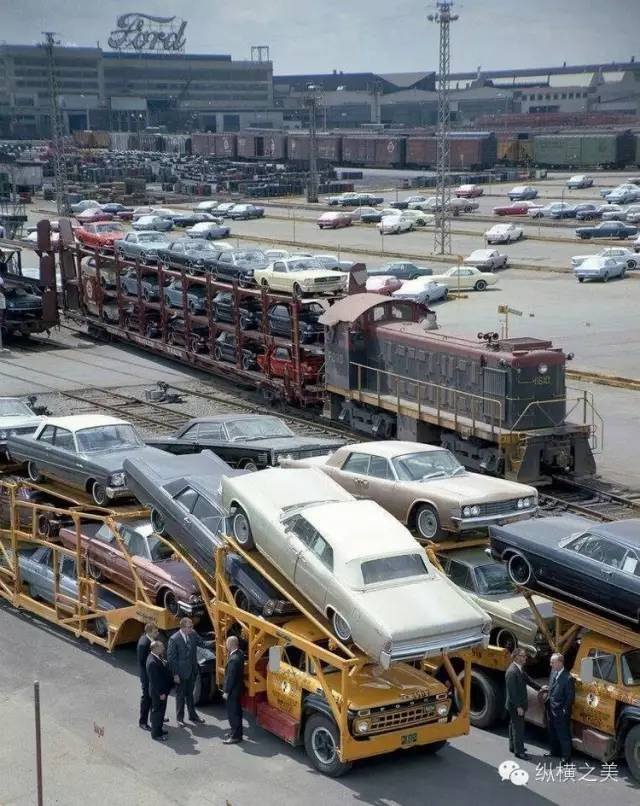

再看看同时代的老对手福特,一节车厢运15台车,效率double有没有!

机械关门,好霸气

铲车一次抬起三台车,基本上三吨左右的推力

测试了好久觉得貌似可以哦

通用的高层们亲自围观

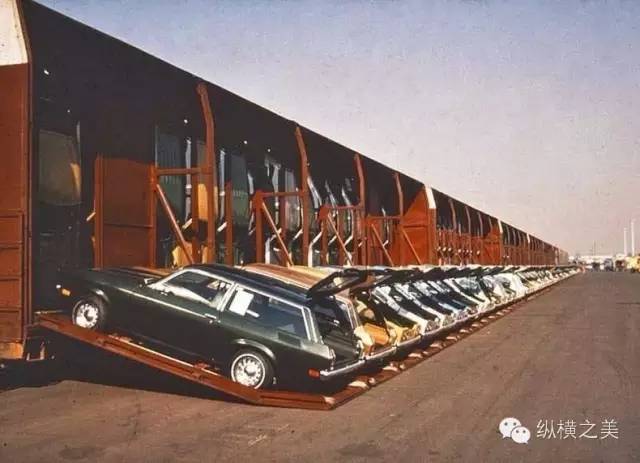

整洁,工整,有序

在这个时刻,他们的上升星座都是处女座

为了保证倒挂的车辆不受损坏,他们还切开发动机舱,检查内部结构是否变形

望不到边的车要举起来关门,想想这个铲车师傅工作量不小

看到这里,我突然明白为什么通用管这辆车叫紧凑级轿车,为的是:紧凑地装进火车,紧凑地运走

不过这个方案并不是完全完美的,至于实际使用么,呵呵呵呵呵~~~~~原因?其实很简单:通用当时除了Vega之外,也没有谁是外型紧凑的了,这套系统和其它车型在使用上不具备通用性。然后为了符合随意拼接和装载其他车型的模块化吊装,通用还开发出了这个东西。

看起来像是一个硬卧绿皮车,这个卸载搭桥系统和机场用的一致

然后实际使用么,呵呵呵呵呵~~~~

这样说起来,这样的运输方式比大通铺高了好几个档次,但事实证明这也是个然并卵的想法。

但是现在大家还是回归到最原始的装车方法,唉,没意思

评论