文|智驾网 黄华丹

零跑率先发布CTC技术着实有些黑马的味道。

毕竟,一直以来,几乎所有的聚光灯都打在特斯拉和比亚迪身上。

当然,“宁王”也表示要做CTC,但是要到2025年才会正式发布。

如果不是死磕CTC技术的原定义Cell to Chasis,零跑说自己是国内首家,确实没毛病。

而将于5月正式上市的零跑C01拿下全球首款搭载CTC技术的量产轿车这个名号,也可谓名副其实。

我们知道,特斯拉最先采用4680电池和CTC技术的车型是最新款的Model Y,而Model Y是款SUV。而且,这还是大家的猜测,而且,人家暂时也就是先交付了几辆给自己的员工。

不过,此处还是要加一个小小的“但是”。

如果严格定义的话,零跑的CTC其实并不真的算CTC,而应该算MTC,即Module to Chassis。

从零跑官方发布的图片可以看出,零跑集成到底盘的并不像特斯拉那样直接是一个个电芯,而是做了一定集成的模组。

也就是说,由于还是对电芯做了一定的包覆,因而,从空间释放效率、集成度、成本优势、配件冗余等方面来看,与特斯拉的CTC相比,还是有一定损失。这个后面我们来具体解读。

好处是,这种集成方式更易于量产,且维修的便利性也更好。应该说,在真正走向CTC的路上,这算是一种折中的方式。

但这并不影响零跑的自研CTC技术确实是一大突破的事实。

01 关于CTC技术

CTC是Cell to Chassis的缩写,即电芯直接集成到车辆底盘上,俗称底盘电池技术。

为什么要研发CTC?简单而言当然是为了增加续航里程,以及,降低成本。

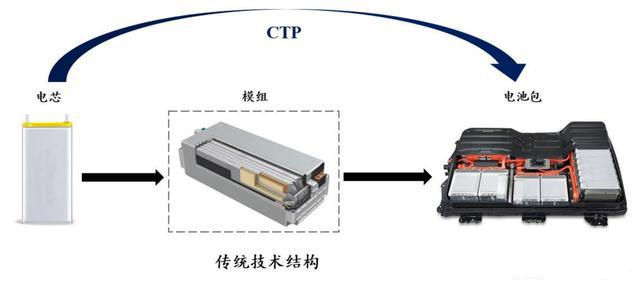

传统的技术是要将电芯先集成模组,模组集合成电池包,最终电池包再安装到底盘上。

目前采用的最多的CTP方案则是省略了模组的步骤,将电芯直接集合成电池包安装到底盘上。

在电池组装工艺中,省略一个步骤就能有效减少所用的零部件数量和工作量。

据宁德时代官方介绍,CTP电池由于省去了电池模组,相比于传统电池包,可以使体积利用率提升15%-20%,零件数量减少40%,生产效率提升50%并降低动力电池的制造成本。

零跑的方案是省略了电池包的步骤,将电芯集合成模组后,直接集成到车辆底盘上。

CTC则跳过了中间两个步骤,将电芯直接集成到底盘上。这可以有效实现集成化和模块化,同时大大简化总装工艺并降低成本。在同样的空间装入更多的电池,而在装载电量不变的情况下则可有效缩减电池所占空间。

以零跑官方发布的数据为例,采用CTC电池底盘一体化技术可使零部件数量减少20%,结构件成本减低15%,同时空间增加14.5%。

而且,由于消除了电池包与车身之间的安装间隙,车身垂直空间增加10mm,可以使用户享受更舒适的高度空间。

而特斯拉则表示,在搭配使用一体式压铸车身后,可实现减重10%,续航增加14%,车身部件则能减少370个之多。

当然,说完了好处,CTC的缺点也显而易见。

首先,由于高度集成,在维修便利性上就形成了挑战。一旦出现问题就会导致整个电池报废,维修成本高昂。进而也就导致保费高涨。

同时,电芯作为结构件的一部分需要承载载荷,就涉及到了电芯的强度以及考虑电芯与上下结构件的固定方式,以应对更为苛刻的剪切力。

此外,由于电芯与电芯之距离很小,一旦其中一个电芯发生热失控就会造成严重的后果。

虽然有些问题几乎无法解决,比如说维修成本,但量产前,技术上需要做到的是能使发生问题的概率降到最低,尽可能地提高CTC的安全性。这也是CTC技术迟迟难以实现量产的主要原因了。

同时,由于电池同时参与车身结构,零跑认为CTC技术能使其车身扭转刚度提高25%。

02 零跑与特斯拉的CTC安装技术

我们先来看一下特斯拉的CTC技术方案。

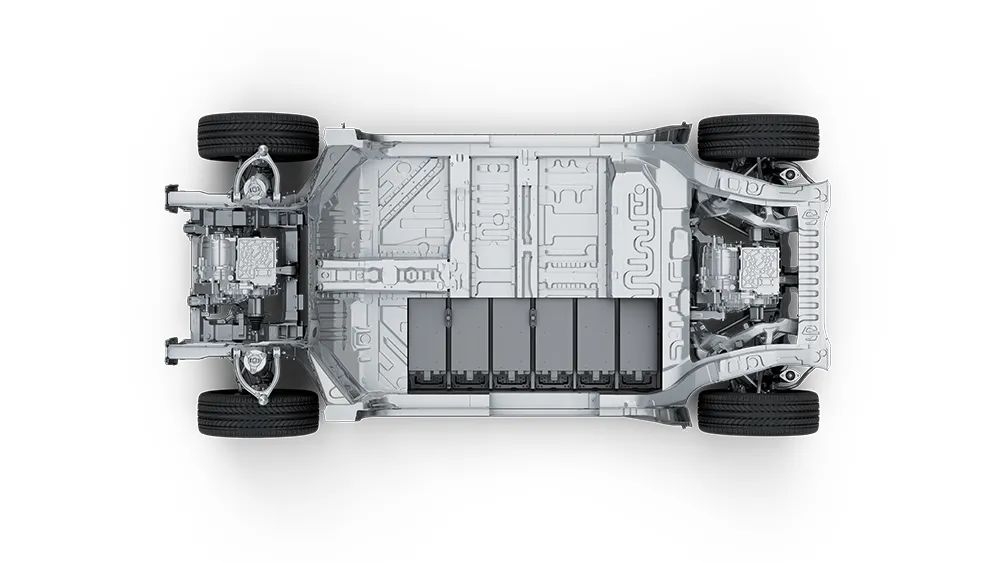

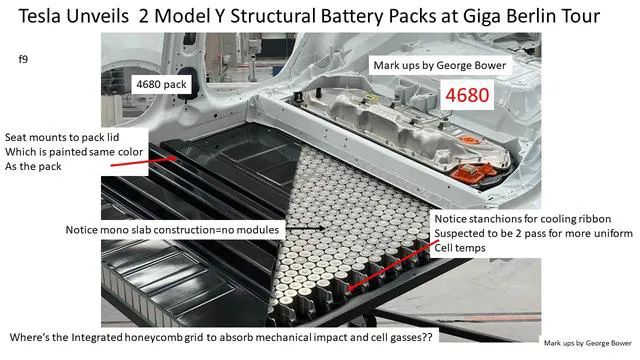

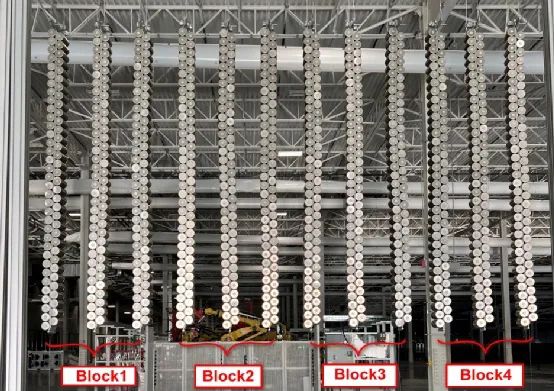

这是特斯拉柏林超级工厂展示的CTC电池方案。这张图相信很多人都很熟悉。看得出,特斯拉直接把4680圆柱形电芯排列在底盘上,电池舱前后直接连接起两个车身大型铸件,座舱地板没有了,以电池上盖代替,座椅则直接安装在电池上盖上。

这是特斯拉在本月的德州超级工厂技术展上展示的CTC方案,在电芯排列上有一些区别,但总体方案还是将电芯直接排列在底盘上,以电池上盖代替座舱地板。我们后面再来看具体的区别。

以下再来看看零跑的CTC方案。

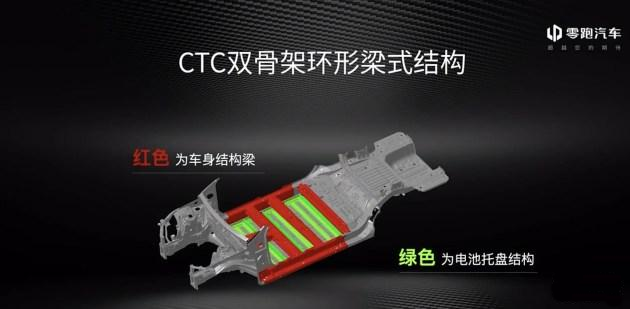

零跑对其电池结构的描述是双骨架环形梁式结构。从零跑发布的资料来看,零跑有效利用了车身的纵梁、横梁形成完整的密封结构,其车身结构梁与电池托盘共同形成多个环形结构,固定电池组,有效提高结构强度,使安全性更高。

当然,从零跑发布的结构图中可以看出,其与特斯拉最大的区别在于零跑集成到底盘上的并不是直接的电芯,而是经过整合的模组。

这样做的好处是更容易实现,且维修相对容易。缺点则是在空间节约、电池集成度、成本优势、减少零部件量等方面还没有做到极致。

以及,由于缺少传统的电池包上盖,对乘员舱防热失控的设计要求更高。

03 特斯拉CTC技术的安全措施

前面说过,CTC技术由于电芯间间距很小,对预防热失控的要求更高。除了电芯自身的性能,在组装时也需要采取相应的措施。

特斯拉通过工厂参观、技术日等活动展示过其以CTC方式集成的一体化底盘,我们可以大致来看一看特斯拉是如何尽可能保证CTC安全性的。

从图片上可以看出,每两排电芯之间放置有单根蛇形管,可对电芯的侧面进行冷却,其方向是垂直于行车方向,即沿车身宽度方向。这样做的好处是可以缩短蛇形管的长度,减少流阻,增加冷却均匀性。

但在德州超级工厂的技术展示日上展示的CTC一体化底盘上,电芯的布局又发生了变化,蛇形管是沿行车方向的,采用了双向冷管设计。

从马斯克之前的采访中可以看出,电芯在箱体中的固定应该是用的某种胶,其特性是粘性强,且具备良好的阻燃性。也就是说,这种胶一方面可以提供热保护,另一方面可以为电芯提供结构性支撑。

由于单个电芯所承受的电流增大,特斯拉在CTC方案中将以前的铝丝连接改为 Busbar 连接,利用母排引脚将电连接和电池管理系统的采集板直接连接在一起。

在热失控管理方面,CTC 方案在电池包一侧配置了 8 个泄压阀。此外,四角还有一个黑色加一个白色的结构,应该是用于防冷凝水和热失控的。

上盖集成体是原电池包上盖和车身地板的集合体。从图片上看,应该是5个拼接件的集成。座椅的承载件和上盖之间加了一层横向布置的结构件,也可以增强车辆对横向碰撞的抗性。

特斯拉的CTC属于承载式车身技术路线,是电池框架与下车体,即门槛梁、纵梁、横梁、地板等的集成。这点与零跑是一致的。

而零跑在安全性上表示,其CTC技术经过超30项试验,其中8项远超国家标准,包括加热热失控、IPX8防水试验、5米高空跌落试验、挤压试验等,确保安全可靠。

但如前所属,CTC的安全性除了电池包本身的性能,很大程度上还取决于其工程组装结构上的考量。零跑表示会开放其CTC技术,我们也期待能看到更多的细节发布。

此外,零跑表示,其在软件上采用了AI BMS大数据智能电池管理系统,车端BMS实时在线检测,云端电池大数据管理,并通过AI深度学习,实现车端云端全时主动守护,可在电池安全、电池寿命、电池性能层面实现全方位的提升。

04 CTC的其他参与者们

此外,比亚迪和宁德时代也是备受关注的CTC技术参与者。

比亚迪的刀片电池目前采用的还是CTP模式,但据称其e3.0平台后续也将采用CTC模式,而海豹则将成为比亚迪首款搭载CTC技术的车型。

刀片电池是指第一尺寸在600mm-2500mm的电芯,通过阵列的方式排布在一起,就像刀片一样插入到电池包里面。

一方面可提高动力电池包的空间利用率、增加能量密度;另一方面能保证电芯具有足够大的散热面积,将内部的热量传导至外部,从而匹配较高的能量密度。

比亚迪刀片电池不会自燃的原因,简单来说,一是电芯变长变薄,表面积也随之增大,电芯的散热效率提升,电池包整体散热性更好;二是刀片电池电极短路之后的回路更长,热量不容易聚集。

有不少业内人士认为,比亚迪的刀片电池比特斯拉的4680更靠谱。

而此前,宁德时代中国区乘用车解决方案部总裁项延火在第十届全球新能源汽车大会上透露,宁德时代将于2025年正式推出高度集成化的CTC电池技术。

宁德时代董事长曾毓群也曾在2020年就表过态:宁德时代CTC技术将使新能源汽车成本可以直接和燃油车竞争,乘坐空间更大,底盘通过性变好。

虽然宁德时代没有明说,但一体化电动底盘研制项目应该就是指的CTC方案。

此外,大众、沃尔沃以及众多新能源汽车品牌也在开发CTC技术。

特斯拉表示其做CTC方案的灵感来源于航空航天领域将燃料箱融于机翼一体,而不是另做燃料箱这一创新。

零跑则表示,其是从手机电池由分离式变成机身一体化获得的灵感。

灵感这种东西,毕竟只是个由头,关键是最终展现的成品。

就其成果而言,零跑的这次抢跑,着实有些亮眼。

评论