姜文的《邪不压正》快上映了,他在窦文涛的节目中直言:彭于晏的身材比希腊雕像都完美,能练成那样肯定不是一般人。

汽车也在减肥,像我们现代人类一样有两种途径:一是节食,二是节食加锻炼。

如果你细心观察,会发现有的车安装散热器和冷凝器的前端模块已经逐渐从钢制转变为铝制甚至塑料制品,还有的车如日产奇骏采用了塑料尾门,而Jeep切诺基2014款的仪表板挡板变薄了1/3。

于是,相当一部分人会抱怨:现在的车不结实了。

但其实,塑料前端框架已经是世界潮流趋势,国内反而是迟疑了一阵子才跟上进化的脚步。至于奇骏塑料尾门,还让日产在美国塑料工程师协会汽车分会主办的汽车创新奖中获得车身外饰奖。同年获奖的还有2014款切诺基,因为它的仪表板挡板从3mm薄至了2mm。

如何评价这种变化?

于厂家来说:当然是好事。因为宁少10匹马力不多1斤重量,轻量化带来的好处不言而喻。但于用户来说可就不一定了,毕竟从肉眼看,轻量化与安全性似乎成反比关系。

乍看之下还确实如此。从以上的例子看,基本都是为了轻舍弃了强度,自然在碰撞后更容易发生破坏。但当你翻看E-NCAP或IIHS等历史数据,你会发现汽车轻量化与安全性并没有明显正相关性。甚至像马自达MX-5这种追求极致的小车,在越来越轻的同时,安全性一直能保持在相当高的水准。

为什么会出现这种矛盾的结论?这是因为在汽车轻量化设计中有一种“外薄内强”的概念,有点类似于“魔鬼精肉男”的意思--你可以想像彭于晏的身材。

外覆盖件或溃缩区的部件要做到尽可能轻薄吸能,在关键结构件上则保证轻薄的同时还要有足够大的强度。看起来很瘦弱,但核心力量相当强大。

相比外覆盖件和非关键部件的塑料化,我想如何打造“精肉男”会是大家更为关心的,毕竟又轻又强壮还真不是一件容易的事。

关于这个问题,今年几家厂家推出的产品很有代表性,我们一起来看看。

一、日产高强度新型钢材(英菲尼迪QX50)

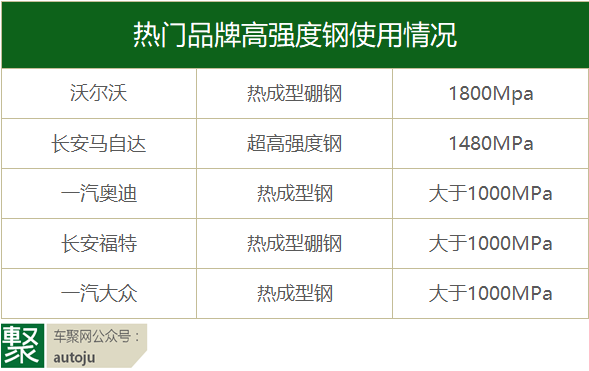

日产、新日铁和住友金属公司联合研发了一款新型钢材,这款产品的拉伸强度性能极高,达到980Mpa。虽然不及沃尔沃采用的超高强度硼钢(官方称1800Mpa),但市面上超过1000Mpa的基本上都是热成型钢,日产的这款产品可采用冷冲压成型工艺,加工难度更低,用时更短。

虽然这款产品的性能不是最突出的,但据官方所说,他们能将成本控制在很低的范围内,并最大化的使用该材料。以首次全面使用这款产品的英菲尼迪QX50为例,汽车前后侧以及其他车身框架零件中均采用了这种材料,使用占比达到27%。

相比多数热成型钢只会使用在A、B柱或地板纵梁上,日产无疑选择了另一条相对经济合理的路线。这就好比一把木筷子和一根铁筷子,虽然木筷子单个拎出来不出彩,但效果显著。

总结下日产这种做法,不难发现他们还是希望尽可能多的使用高强度钢板,不刻意追求个别地方的强大,而是强调整体性,使车身维持在很高的强度。

二、Polestar1使用碳纤维材料

作为沃尔沃旗下高端品牌,Polestar一直肩负着拉高品牌调性走高性能的重任。即将亮相的Polestar1为了对得起15.5万美元的高昂售价,很意外的将采用碳纤维增强车身结构,要知道早前的沃尔沃可是不待见碳纤维的(他们主打超高强度钢制车身,比如上文提到的硼钢)。

当然有了碳纤维就好比有了一把利刃,“比钢强度高5倍,比铝轻30%”,削铁如泥还挥舞轻便,谁用谁喜欢。

比如因碳纤维增强车身而大火的宝马7系,为此他们还很有逼格地在车身显眼处设计了Carbon Core标识。

他们把这种未来明星材料使用在A、B柱、车顶梁、中通道和后备箱通道等处,白车身重量相比上一代减重了40kg,扭转刚度也得到了很大提升(但未提供数据)。

不过相比于宝马7系相比上一代减重40kg,Polestar1的230kg才让人大呼惊奇。按理说一般白车身的重量不过400~600kg,减重230kg简直就是瘦脱相了。

▲附:不过很显然由于Polestar1没有上一代对比产品,它这里的重量对比可能是考虑不使用碳纤维后,包含外覆盖件的白车身重量变化。

据官方称,Polestar1在引擎盖、后备箱、侧挡板、四门和整个车顶结构都采用了碳纤维嵌板结构。特别是在后通道和中底板后纵梁处采用的蜻蜓结构有着很强的结构强化作用,它能增强后端的抗扭刚度(提升约45%),给后排乘客更好的乘坐安全性。

▲附:这种蜻蜓结构,兰博基尼Huracán也用过类似手法。

相比遥不可及的全碳纤维车身,碳纤维增强车身的成本更低,虽然现在依然在豪华车中使用,但假以时日待碳纤维价格下降时,这种结构还大有可为。希望Polestar1和宝马7系能够起好头,让大家知道除全铝车身外,还可以选择碳纤维增强车身。

三、通用汽车拟用3D打印汽车零部件

据不完全统计,一辆汽车大约有1万个零件,除了车身外,它对车重贡献更大。如果能在这上面做做手术,肯定立竿见影。在我们的固有印象中,3D打印只能打印塑料制品,但其实现在科技已经高级到能hold住金属材质了。

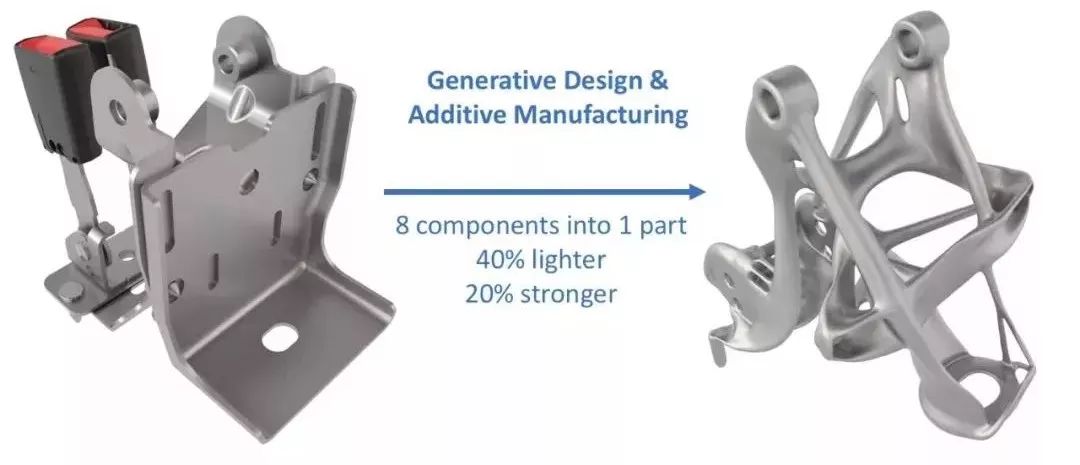

比如为了增加旗下新能源汽车续航里程,通用计划与Autodesk合作生产3D打印轻型零部件。

你可能会觉得这不过是噱头,但他们已经向外展示了一个用Autodesk技术开发的3D打印不锈钢座椅支架。在3D打印支持下,这款不锈钢座椅支架重量减轻了40%,强度增加了20%。

据通用的计划,预计在一年左右的时间里,这些新的3D打印部件将会应用在赛车中。随着技术的改进,有希望五年内投入大规模生产。这么算起来,这类产品离我们并不远了。

其实不仅仅是通用,去年福特也宣布正在尝试使用3D打印制作零部件,他们希望这项技术能尽快应用到私人订制上面。

但不论是通用还是福特,大家的目的都很明确。尽可能降低零部件制作的流程,让“一个人”完成所有事情(以座椅为例,一般一个座椅可能涉及到好几家供应商),并通过整合零件减少不必要的材料重叠,以此减轻重量。

车聚小结

从以上我们聊到的看,汽车想要锻炼成魔鬼精肉男难度也不小。

一方面要尽可能降低非关键部件的质量,尽可能通过塑料取代钢或减少板材的厚度;另一方面要在内核上下足功夫。比如对传统材料的强化,或使用新材料与传统材料相结合的方式。更有甚者,还希望通过新工艺对零部件下手,把零部件这款硬骨头啃下来。

想一下,你练成彭于晏那样的身材有多难,厂家做出既轻又结实的汽车就有多难。

评论