十八世纪六十年代从欧洲大陆响起的蒸汽机轰鸣声,不仅见证了人类文明的跨越式发展,还构建起现代工业的基石。在经历了电气化、自动化之后,工业制造终于迎来了互联化的4.0时代,而汽车作为消费类商品金字塔顶端的产物,需要的是大规模、集约化的生产模式,工业4.0概念的到来让汽车产业有着更为丰富的制造经验,今天我们就来探秘大众麾下的工业4.0工厂。

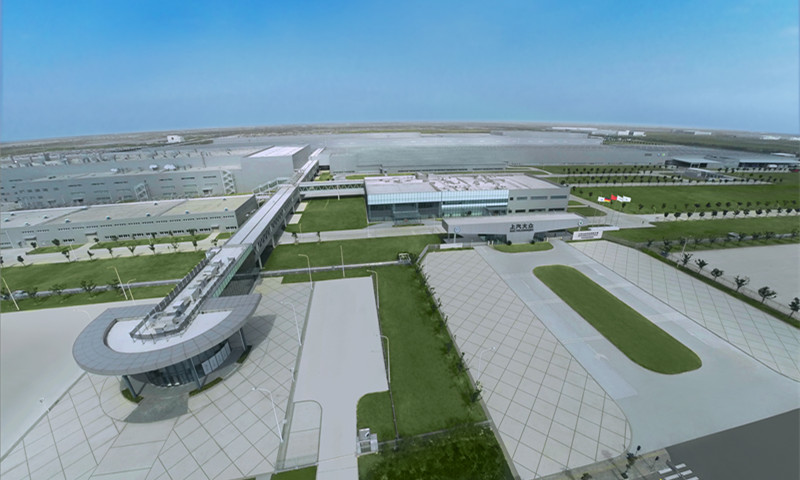

大众宁波工厂位于宁波杭州湾新区,是目前大众在华自动化程度最高的工厂,年规划产能超60万辆工厂建有冲压、车身、油漆、总装四大车间,以及技术中心、培训中心、能源中心等。目前宁波工厂共有两块厂区,其中宁波工厂一期于2013年10月建成投产,生产大众品牌途昂、凌渡、凌渡GTS,斯柯达品牌新明锐家族(全新明锐、明锐旅行车)等车型。而宁波工厂二期于2017年12月建成投产,主要生产途昂、柯珞克以及即将投产的Tharu。值得注意的是宁波二期工厂建设中首次将大众汽车集团标准化工厂的平面布局镜像复制,并在一期与二期之间建设空中廊桥进行车身输送,保障柔性化生产。

目前主流整车制造工厂的冲压工艺包括裁切、冲孔、拉延、成型4道工序,而宁波工厂则分有裁切、冲孔、拉延、挤压、修边、成型6道工序,它也是大众汽车集团在国内唯一一条采用6工序9100T高速伺服压机线。该压机线具有高冲次、高质量、大尺寸和低耗能的特点,采用的料片拆垛方式整线连续运行每分钟可以冲压18个零件,公差可控制在0.2毫米。

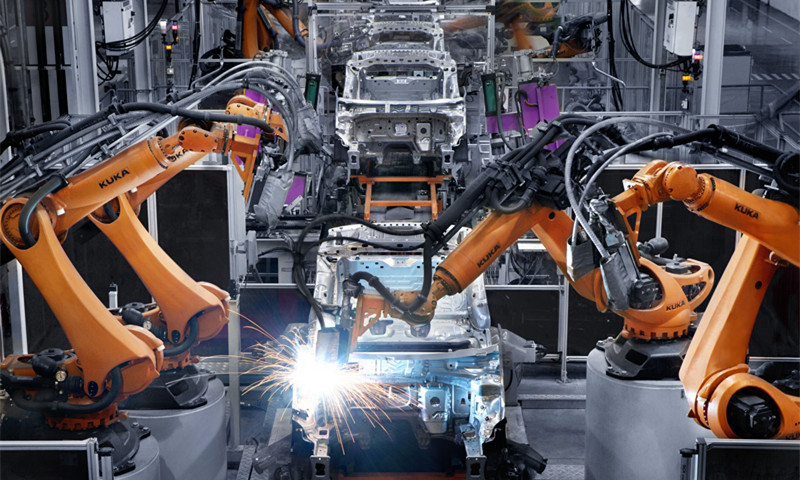

在宁波二期工厂中车身车间里,两条生产线共有837台机器人分两班倒的形式进行生产,根据工作人员介绍这两台条生产线每51秒就有一台车身下线,并且白车身大面积采用热成型工艺的高强度钢,经过这一技术的钢板车身抗拉强度较普通钢板强化了近3-5倍,屈服强度超过1,500兆帕,每平方厘米能承受10吨以上的压力,这意味着热成型后的钢板有着更高强度的抗形变能力。

同时车身焊接工艺也采用了激光焊接技术,而激光焊接相对于传统的电焊工艺有着更高的精度,板材间的链接更为牢固,能够很好解决车身震动及噪声。

值得注意的是,大众还在车身车间中配置了ISRA视觉定位系统,该系统通过摄像头对定位孔拍照,计算出零件在空间的实际位置,并指示机器人按照零件的实际位置取件,使得零件的装配精度控制在±0.05毫米以内,并对车辆侧围内和外板的下料工位进行实时的视觉定位。

宁波工厂的总装车间是目前大众汽车集团自动化率最高的总装车间之一,该车间实现了机器互联、大数据处理,定制化、精准化智能生产等技术。在最为关键的底盘与车身的合装工作中,整个过程共使用97把高精度枪,分解到10个合装工位进行。

其中4个自动拧紧工位通过14根自动定位高精度拧紧轴,对底盘进行自动定位和拧紧工序,使车辆底盘部分的40多个连接点一次合拢到位。而存储在云端的数据会通过无线WIFI网络配合RFID无线射频技术自动识别车型,不但实现了高度自动化生产,还提高了底盘安装的稳定性和一致性。

与此同时在经历淋雨检测和烟雾检测后报交合格的下线车中,大众会分批次对抽检车辆进行外饰、内饰、电器功能、机舱、底盘、路试、密封性等进行全方位的检测,包括舒适性检测、振动试验、电器检测、整车噪声检测、车内气味等测试。

上汽大众宁波工厂作为目前大众汽车集团(中国)自动化程度最高的工厂之一,均完成了四大车间的数字化,并且除了宁波工厂以外大众目前在上海、长春、大连、南京、仪征、成都、佛山、长沙、乌鲁木齐和天津建有生产基地,在20个城市进行车辆及零部件的生产,而一汽大众计划于2018年在青岛、天津建设两个负责生产环保车型的新工厂,最终将在2020年之前在华形成500万辆的总产能。

评论