记者 |

如果你没有驾驶过BMW 3系,那可能永远都不知道一辆正统的豪华品牌运动中级轿车为何物,也不清楚到底何种质素的汽车,才真正算是现代工业顶端的明珠;正如你没有亲眼见证过一辆宝马汽车是如何被制造的过程,就可能永远不了解蕴藏在蓝天白云标识背后的故事。

这些关于生产的热血故事之花频频绽放在华晨宝马铁西工厂的厂区里。作为全新BMW 3系标准轴距和长轴距两款全新车型的源生地,铁西工厂不仅是世界领先水平生产设备的展览馆,更是 “工业4.0”和数字技术应用的最佳秀场。

刚从宝马新大东工厂调职铁西工厂的厂长张涛,就在不到两周的时间里,感受到了铁西工厂的“艺术精准”与“诗情画意”。

而“精准与诗意”也恰好是全新BMW 3系想要传递的气质。

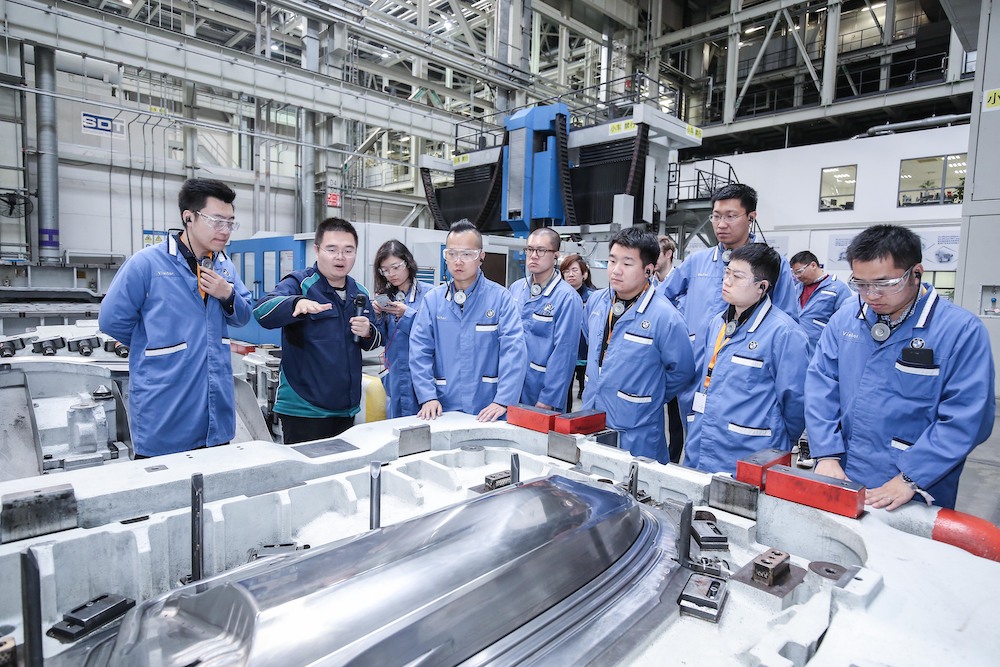

为了完成可能是豪华汽车制造史上最困难的外观线条生产需求,铁西工厂的两种员工——机器员工与人力员工全力以赴。

比如,为了让全新BMW 3系的车身腰线更锋利,白车身线条走向部分的圆角半径由原来的6毫米减小到了3毫米,这是首次引入的“锐棱成型”技术的功劳。而为了冲压出符合要求的锐利圆角,资深工程师手工打磨而出了专门的冲压模具,弥补了机器无法达到了的操作边界。

“我们提倡工匠精神”,张涛说,“员工都要有追求极致的精神和独具匠心的创造力。机器以人为本,要让机器与人的工匠精神有机结合”。

再比如,在全新BMW 3系的冲压质量检测上,华晨宝马引进了数字化光学面品检测设备——ABIS二代。

ABIS二代由6轴机械手带动,实现多角度光学取样。取样后,系统后台会对比实际和标准样件间的偏差,自动判断测量件的质量。

过去花费20分钟人工一丝不苟的检测才能完成的工作,ABIS二代只需要1分钟。并且,相比人工主观评估,ABIS能对表面缺陷进行客观分级评定,更准确、客观地识别测量件的表面缺陷。

效率的巨幅提升背后,“工业4.0”的重要组成部分视觉识别技术是最大的功臣。

同样的例子在铁西工厂还有很多。比如在涂装车间里,4个高度智能的机械手臂配备了高功率LED探照灯、高反射相机、LED相机等充当“智能眼”,对刚刚完成喷涂的车身展开全维度扫描和检测。在机械手臂旁边的工作人员,可以实时通过电脑屏幕接收到车身的检测报告。哪个位置点有瑕疵,系统都会清晰地标明。工作人员只需下达指令,有瑕疵的车身就交给另一批补漆的机械手臂全权负责。

“工业4.0目的是提高生产力和效率。”张涛说:“华晨宝马不会为了应用工业4.0而强行应用,所有的一切都是为业务、客户及社会创造价值而应用。”

张涛介绍说,柔性化多车型同线生产在铁西工厂是一件很平常的事,一辆全新BMW 3系的后面就有可能紧跟一辆X1。那么,如何减少因适配柔性生产而带来的效率降低呢?

华晨宝马的解决方案是虚拟仿真模拟规划。

这种预先借助大数据力量的纯数字化生产流程,从根本上改变了传统的生产规划模式,减少了规划调试过程中的停机时间,降低设计转换实际设备的过程风险,大大缩短了产线的设计与设备投产周期,提高了生产系统快速响应市场变化的能力。

大量机器的进入,一方面带来工作效率的大幅提升。但另一方面,也会大幅压缩员工的岗位空间。这并不是华晨宝马引入高自动化机器的初衷,因为对华晨宝马而言,在汽车生产不断智能化的进程中,工匠精神愈发重要。生产线上的操作工人,他们高超的技艺,对于细节的追求,以及丰富的经验,可以让生产中的每个环节更加精益,生产出更加高品质的产品。

“人是成功的第一要素。”张涛对待员工的态度很坚决,“未来还会再招聘5000名员工,应对产能扩充。”

在华晨宝马的视角里,现代化轻型机器人和智能设备主要执行着重复和高精度的流程,而人则升级成为生产线的操作者和教练,负责更具独创性的认知和分析工作。

“华晨宝马鼓励员工从生产细节着手,提出一些合理的优化建议并进一步落实。每周评选来激发员工积极性和创造性,让员工由衷地发散主人公责任感。”张涛说。

“机械臂在跳舞,是人赋予了冰冷的机器以感情和声明,”张涛解释说,“我们的维修工说,设备是他的孩子,维护设备需要像照顾孩子一样悉心。”

全新BMW 3系的生产流程是华晨宝马铁西工厂先进生产流程和高质量孜孜追求的一个缩影,也是宝马“零缺陷”制造理念的精确体现。总有人会提出诸如“一辆宝马汽车的魅力到底于何处体现”式的问题,答案其实就藏在人与科技共舞的工厂里。

评论