记者 |

一个月前,长安汽车“引力”系列旗下首款SUV车型UNI-T在重庆正式完成L3级自动驾驶量产实测,引起了外界高度关注。这样一款可以随时量产投放市场的“无人驾驶”车型是如何制造出来的呢?我们近日参观了生产它的工厂。

细心的消费者可能会发现,每当车企发布一款造型前卫的概念车,在之后的量产车型则往往大变了样。这是因为,一方面概念车是企业内部设计团队针对于未来5-10年市场的消费预测,并不代表是未来量产车型的全部;另一方面则是无数次设计团队与工程团队相互协调所致。

当长安汽车UNI-T首次亮相时,不少消费者都在惊呼,这是在自主品牌中少有的能够高度还原原型概念车的量产车型。在这背后依托的则是长安汽车重庆两江工厂强大的智能生产制造能力。

据了解,长安汽车UNI-T生产基地总投资25亿元,占地面积47.5万平方米,主要生产SUV、MPV等车型。设计产能26万辆/年,最大产能为39万辆/年,工厂于2018年5月15日正式投入运营,是目前国内较为先进的智能制造工厂。

据该工厂负责人向记者介绍,工厂冲压、焊装、涂装、总装四大车间的同步生产节奏为65JPH的生产节拍,也就是说每一分钟就有一辆新车下线。

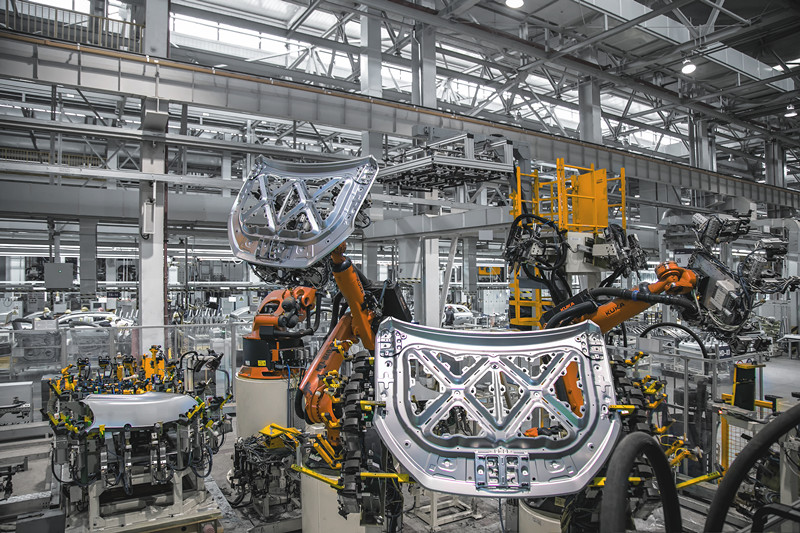

在冲压车间我们看到,冲压车间为2条2400T双臂全自动高速封闭式冲压生产线,采用同步控制,数控液压垫,全自动换模等关键技术,最高生产节拍15(冲次数)/分钟,车间年最大产能700万(冲次数),代表着当今国际最先进大型成套冲压设备生产水平,主要承担旗下车型大型外覆盖件的冲压生产任务。

该条冲压生产线能够在板料成型的过程中对被压模型的参数进行精确控制,保证了零件的成型效果和刚性。这也是UNI-T车型实现复杂车身型面一体化和无腰线设计的基础。

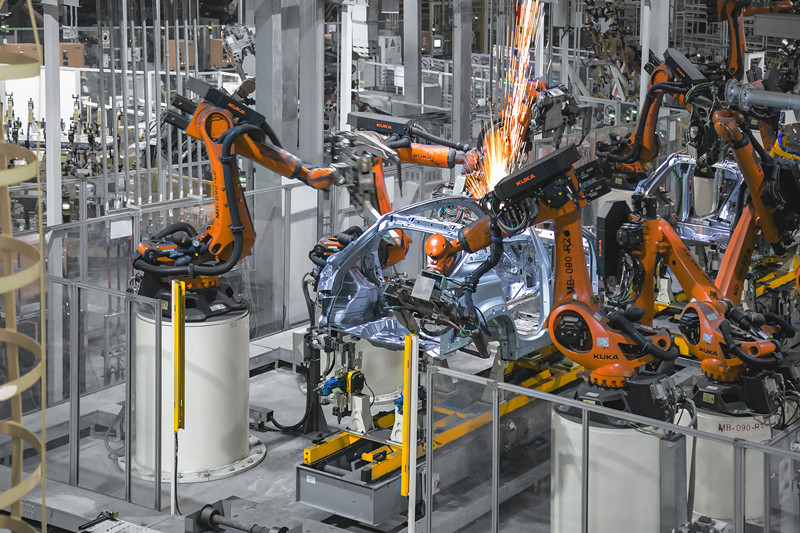

在焊接车间,主要由一条柔性化主线和一条刚性主线和车身储运线构成,并首次采用4车型柔性线,自动化率达50%。

为了保证车型部件焊接的精度,车间内部成立了精度培育中心,通过通过336台全自动化设备,2台悬臂式三坐标测量机(瑞士进口海克斯康三坐标仪)、2台高精度激光跟踪仪、12副门盖总成检具,2套PCF综合检具及1套开口检具,将零部件来料、工装夹具测试、模具精度和过程控制进行360°全过程监控。

据工厂负责人介绍,系统一旦监测异常,其会开展逻辑性关联分析和数据整合,凡0.8-1.2mm公差范围内的问题均可以得到100%全部规避。这也使得长安UNI-T的白车身精度达到98.9%,在长安汽车各制造基地中排名第一位。

在整车焊接最基础的底盘自动生产线上,为保证底盘密封效果,其视觉检测系统使用了德国进口的康耐视鹰眼,可对挤胶效果密闭性能做到100%验证。这是一种基于视觉检测和激光测量技术的在线非接触测量系统,突破传统三坐标抽样检测限制,可100%实现整车工艺尺寸波动监控。

作为长安汽车两江基地最为核心的车间,总装车间由9条主线、6条分装线、2条辅助输送线、2条检测线和2条淋雨线构成,车间内配置了149台全智能自动化设备,占比达到了80%。

与传统总装车间相比,生产效率提高15%以上、资源利用率提高10%以上、产品研制周期缩短25%以上、运营成本降低15%以上、产品不良品率降低25%以上、关键制造装备运行监控率达到100%。

据记者了解到,长安汽车的研发流程体系共分为4大流程,包括平台开发流程、产品开发流程、软件开发流程、新技术开发流程。

其中产品开发流程是长安汽车研发流程体系的核心。

在长安的试验验证体系中,每开发一款车型,累计验证里程400万公里,涉及行驶性能、NVH、耐久性与可靠性、热管理、智能网联、安全等16个验证领域。

从这些流程来看,一款量产车型从设计到下线,中间要经过多层严格的生产制造工序,这些流程以及工厂智能设备使得下线的每辆车都有着统一标准,确保终端渠道交到用户手中的车辆都是没有问题的。

评论