文|汽车杂志

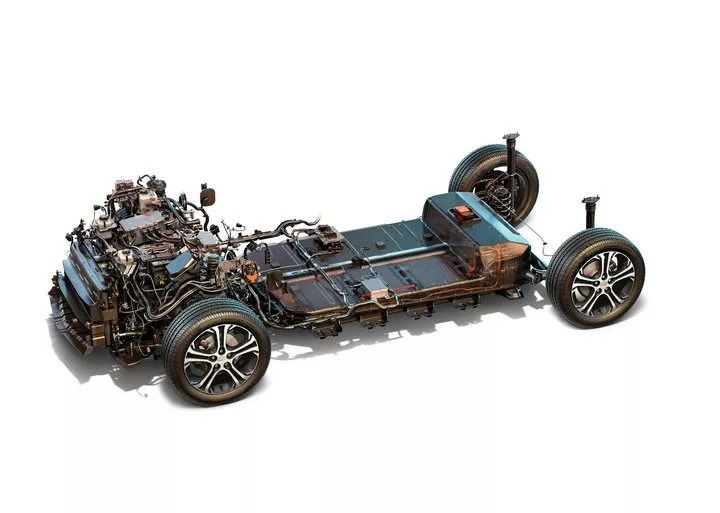

得益于电子控制系统的进化以及生产工艺的演变,虽然传统燃油车如今也能玩转“集成化”,比如把发电机与启动机集成为ISG启动电机,牺牲极少的空间便实现发动机的怠速启停功能;未来甚至还有可能会基于集成传感器的活塞,衍生出更为智能的发动机。

但在当下,并没有量产四轮燃油车可以像新能源车那样,直接用上集成化动力总成等核心部件。

什么是电驱动桥?

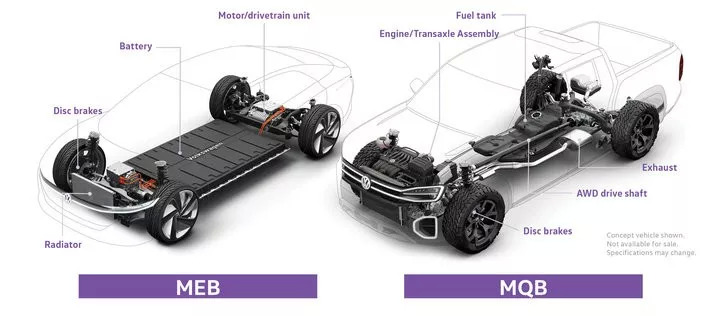

目前,行业内把电驱动桥视作为汽车电气化的标志,是为新能源车专用的集成化核心部件。而在相当长的一段时间里,新能源车用的并不是集成式电驱动桥,而是分立式电驱动系统。

简单来讲就是,新能源车曾经效仿传统燃油车,把动力总成的各大部件独立布置,然后再用“线缆”连接起来。

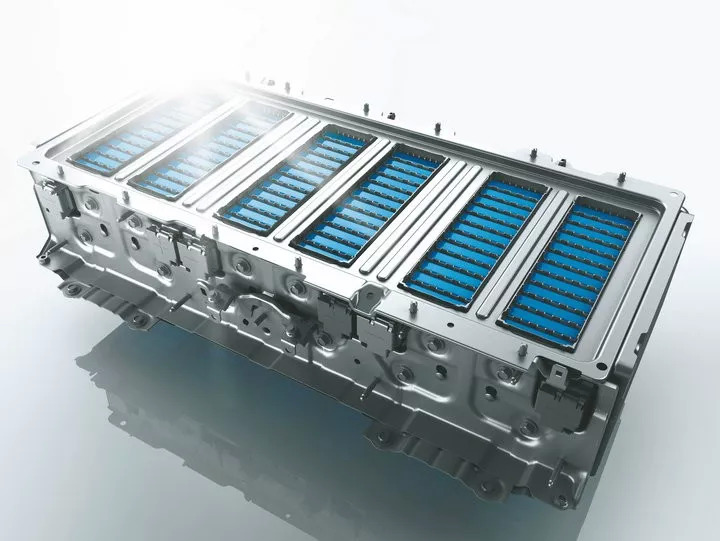

只是,随着市场需求的变化,新能源车不仅需要配备容量更大的动力电池,而且还得有功率密度更高的动力总成。

为此,相关厂商在21世纪初就把电驱动系统中的电动机和减速器两大部件通过小型化、共用壳体等方式进行物理集成,从而减少传动部件,并减轻整个驱动系统的重量,进而有效提升动力总成输出的功率密度,同时也让出部分底盘空间以容纳封装体积更大的动力电池组。

然后,该集成模块再与部分车身控制系统一块儿嵌套在车桥上,便组成电驱动桥,像博格华纳的eGearDrive电驱动减速箱和采埃孚的mSTARS模块化后悬架等早期产品便是如此。

洗衣粉般4 in 1!

电驱动桥以前多为电动机和减速器的二合一,而目前,主流新能源车已逐步改用同时集成电机、减速器和逆变器的“三合一”电驱动桥。不仅如此,在实际应用中,多数“三合一”电驱动桥还会进一步集成充配电模块以及管理整个电驱动桥的电子控制系统等其他部件,形成集成度更高的“多合一”电驱动桥。

值得一提的是,在主流整车制造商陆续推出的模块化架构内,此类“多合一”电驱动桥也随之进化成模块化电驱动系统,或者是电驱动模块,不仅高度集成化、小型化,更有向智能化演变的趋势,这在基于模块化电驱动架构打造的新世代纯电动车身上体现得尤为明显。

技术壁垒依旧存在

高度集成化的机械系统面临着散热、耐用等方面的问题,还有如何让电子器件在高电压、大电流环境中持续高功率工作的技术难题,以至于目前市场上的主角仍是常规的“多合一”电驱动桥,而非模块化的电驱动系统。

此外,随着新能源车阵营的壮大,细分市场开始出现,用户的需求也日益细化,从而使得研发集成化电驱动模块的难度进一步提升。

例如,为满足车主对于性能、操控方面的需求,纯电动车开始配置多电机和专用的多级变速器等新装备;又比如,新一代电机的转速可高达20000rpm,以至于供应商不得不重新定制相应的NVH方案。

更不幸的是,每次增加新的需求都意味着工程师得重新调校电驱动模块的电子控制系统。不仅如此,随着集成化程度的增加,原有的解决方案很可能要推倒重来。比如原先用单水冷就能搞定驱动系统的散热问题,现在却要双水冷,甚至油冷才行。

继承路上,势不可挡

虽说研发工程师跟维修师傅多半更中意从前那个看似复杂,实则简单又易操作的分立式布局。

但无法阻止制造商与供应商更喜欢集成化所带来的低成本和轻量化,设计师喜欢集成化带来的布局自由,就连买家都会因为附带的长续航等福利而把票投给集成化。所以,如无意外,未来的新能源车必将愈发集成化,并进化出新的部件。

评论